EXISTENTIËLE ZUURSTOFCRISIS IN

EEN BIORAFFINADERIJ

Jens De Wever

Stamnummer: 01505878Promotor(en): Prof. dr. ir. Frederik Ronsse

Tutor: Ir. Stef Ghysels

Masterproef voorgelegd voor het behalen van de graad in Master of Science in de bio-ingenieurswetenschappen: chemie en bioprocestechnologie

IV

Dankwoord

Deze thesis vormt het slot tot het behalen van het masterdiploma in de bio-ingenieurswetenschappen aan de Universiteit Gent. Deze boeiende opleiding sprak mij vanaf het begin aan. De combinatie om enerzijds kennis te vergaren in de verschillende basisdomeinen van de wetenschap en anderzijds dit te combineren met het ontwikkelen van de denkwijze van een ingenieur vind ik zeer waardevol. Ik hoop dan ook deze opgedane kennis gedurende deze vijf jaar in mijn verdere leven nuttig te besteden. Bij deze wil ik ook de kans aangrijpen om iedereen te bedanken die heeft bijgedragen aan het tot stand komen van deze masterproef. Vooraleerst wil ik mijn tutor, Ir. Stef Ghysels, bedanken. Hij maakte mij wegwijs in het onderwerp en gaf ook heel wat praktische tips voor het maken van een volwaardige thesis. Ik ben dan ook dankbaar voor zijn bijsturingen, waardevolle suggesties en feedback gedurende het schrijven. Verder wil ik ook mijn promotor, prof. Dr. Ir. Frederik Ronsse bedanken, enerzijds voor het mogelijk maken van dit boeiende project en dat ik deel mocht uitmaken van de TCCB-vakgroep en anderzijds voor het voorzien van tussentijdse feedback. Ten slotte wil ik mijn dank betuigen aan alle personen die mij de afgelopen vijf jaar bijgestaan hebben. In het bijzonder mijn ouders voor hun steun gedurende mijn opleiding evenals mijn vrienden die voor de nodige ontspanning en afleiding zorgden tijdens het studeren.

V in mindere mate invloed gehad op de inhoud van deze thesis, omdat een grote focus lag op techno-economische analyse van bestaande literatuur. Het gebruik van experimentele data was optioneel. De grote lijnen bleven dus ongewijzigd. De literatuurstudie kon verdergezet worden en een eventuele laboproef was niet meer aan de orde. Het contact met tutor werd onderhouden via mail en Skype. Een tweede oefenpresentatie voor de TCCB-vakgroep kon evenwel niet doorgaan. Het niet beschikbaar zijn van referentiemateriaal in de bibliotheken e.d. vormde slechts beperkt een probleem. Deze preambule werd in overleg tussen de student en de promotor opgesteld en door beiden goedgekeurd.

VI

Inhoudstafel

Dankwoord _______________________________________________________________ IV

Preambule ________________________________________________________________ V

Abstract _________________________________________________________________ VII

Hoofdstuk 1 : Introductie _____________________________________________________ 1

1.1 Motivatie___________________________________________________________________ 1 1.2 Objectief ___________________________________________________________________ 2 1.3 Thesis overzicht _____________________________________________________________ 2Hoofdstuk 2 : Literatuur _____________________________________________________ 3

2.1 Petrochemische productie van BTX en afgeleiden _________________________________ 3 2.1.1 Petroleum ______________________________________________________________________ 3 2.1.2 Aardolieraffinage _________________________________________________________________ 7 2.1.3 BTX-derivaten en fijnchemicaliën __________________________________________________ 16 2.1.4 Overzicht fenolderivaten __________________________________________________________ 25 2.2 Biomassa productie van BTX en afgeleiden _____________________________________ 29

2.2.1 Biomassa ______________________________________________________________________ 29 2.2.2 Conversietechnieken _____________________________________________________________ 30 2.2.3 Vergelijkend overzicht ___________________________________________________________ 39 2.2.4 Extractie, purificatie en funneling ___________________________________________________ 44

Hoofdstuk 3 : Casestudies ___________________________________________________ 49

3.1 Casestudie 1: Benzeen _______________________________________________________ 49 3.1.1 Petroleumroute _________________________________________________________________ 49 3.1.2 Biomassaroute __________________________________________________________________ 50 3.1.3 Kritische evaluatie _______________________________________________________________ 50 3.2 Casestudie 2: Fenol _________________________________________________________ 52 3.2.1 Petrochemieroute ________________________________________________________________ 52 3.2.2 Biomassaroute __________________________________________________________________ 52 3.2.3 Kritische evaluatie _______________________________________________________________ 53 3.3 Casestudie 3: Guaiacol ______________________________________________________ 54 3.3.1 Petrochemieroute ________________________________________________________________ 54 3.3.2 Biomassaroute __________________________________________________________________ 54 3.3.3 Kritische evaluatie _______________________________________________________________ 55Hoofdstuk 4 : Toekomstperspectief ____________________________________________ 56

Hoofdstuk 5 : Conclusie _____________________________________________________ 57

Bibliografie _______________________________________________________________ 59

VII lignine, als hernieuwbare feedstock. Dit zuurstofrijke biopolymeer is in overvloed aanwezig in de natuur. Echter omwille van o.a. technologische obstakels wordt deze nog niet tot zijn volle potentieel benut. De wetenschappelijke gemeenschap is zich hiervan bewust en doet dan ook inspanningen om lignine te valoriseren. Alhoewel een heleboel aan biologische en thermochemische conversiemethoden beschikbaar zijn, bestaan er nog maar een zeer beperkt aantal applicaties op industriële schaal.

Deze thesis probeert een antwoord te bieden op de vraag welke conversiemethoden ideaal zijn om bepaalde aromatische verbindingen te vervaardigen. Hiertoe bespreken we syntheseroutes vertrekkend van petroleum alsook van biomassa. Aldus verkrijgen we een grondig overzicht waarop we ons kunnen baseren om te beslissen op welke punten in de petrochemische route eventuele integratie van biomassa afgeleide componenten mogelijk is. Daarbovenop vragen we ons dus af of een (gedeeltelijke) vervanging van de aardolieroute op een techno-economische basis kans op slagen heeft. Om dit verder te concretiseren zijn er drie specifieke casestudies voor benzeen, fenol en guaiacol uitgewerkt.

De focus voor de verwerking van lignine moet liggen op het slechts beperkt reduceren van zuurstof om hoog-moleculaire verbindingen te verkrijgen. Het nauwkeurig controleren en selectief sturen van hydrotreatment alsook zure en basische depolymerisatietechnieken bij relatief lage temperaturen kan resulteren in economisch waardevolle componenten. Initiële schattingen geven waarden voor dergelijke moleculen (type guaiacol) van 1-10 m% op basis van lignine. Dit is zeer gunstig en veelbelovend in vergelijking met waarden < 1 m% op aardoliebasis. De voornaamste uitdagingen die men op technologisch vlak nog dient te overwinnen zijn extractie, katalysatorselectiviteit en cokedepositie.

1

Hoofdstuk 1 : Introductie

1.1 Motivatie

Hedendaags zijn tal van producten niet meer uit ons leven weg te denken. Denk maar aan de PET-fles waaruit men drinkt, de aspirine tegen hoofdpijn, het detergent waarmee je de handen wast, het papier waarop en de inkt waarmee deze thesis is gedrukt, etc. Deze ellelange lijst van goederen zijn de afgelopen eeuwen op één of andere manier door de mens vervaardigd. Als we op chemisch vlak kijken naar deze producten zien we dat in de formulering ervan frequent sterk gefunctionaliseerde aromatische structuren voorkomen. Kool, petroleum en aardgas zijn de voornaamste grondstoffen die miljoenen jaren geleden gevormd werden om deze aromaten in een petroleumraffinaderij te bekomen. Dit belang wordt verder onderstreept door het gegeven dat de jaarlijkse productie 95 miljoen ton bedraagt en grofweg meer dan $130 miljard waard is (Bender, 2013). Alhoewel dit rooskleurig klinkt zijn de aan olie verbonden economische, politieke, sociale en ecologische problemen alom geweten. Als gevolg hiervan is er de laatste decennia een nieuwe denkwijze ontstaan namelijk deze van de duurzame of circulaire economie met als één van de uitdagingen de vervanging van fossiele bronnen. Binnen deze visie past lignocellulose biomassa als een mogelijk alternatief voor petroleumolie. In de context van bio-aromaten zal lignine, afgescheiden van biomassa via fractionatie, een cruciale rol spelen. Het is één van de meest abundante natuurlijke polymeren, concurreert niet met de voedingsketen en is goedkoop. De jaarlijkse productie ervan bedraagt bij benadering 100 miljoen ton met een waarde van $732.7 miljoen (Bajwa, Pourhashem, Ullah, & Bajwa, 2019). De weg die biomassa aflegt om finaal bepaalde aromatische bouwstenen voor chemicaliën te vormen wordt geïllustreerd in Figuur 1-1. Fractionatie scheidt de biopolymeren (cellulose, hemicellulose en lignine) waaruit biomassa is opgebouwd. Depolymerisatie houdt het breken van specifieke bindingen van hun structuur in. Na deze stap kan er afhankelijk van de methode een gas, vaste stof of vloeistof (bio-olie) verkregen worden. Tot slot zal upgrading en opzuivering leidden tot chemische interessante componenten die direct of indirect in eindproducten terecht komen.

2 dienen te worden om competitieve integratie van lignine in de industrie te verwezenlijken. Eén van deze obstakels is tijdens depolymerisatie. Hiervoor zijn een grote variëteit aan biologische, chemische en thermochemische processen mogelijk opererend onder verschillende omstandigheden leidend tot diverse producten. Er wordt besproken welke processen er mogelijk zijn om deze te bekomen en waarin de samenstelling van de bio-olie varieert. Dit kadert in een groter geheel om een initiële vergelijking en evaluatie te maken tussen de productieroute van chemicaliën afkomstig van petroleum en biomassa. De titel van deze thesis slaat dus op het gegeven dat lignine rijk is aan zuurstof maar de wetenschap geen eenduidig antwoord heeft op de vraag hoe men lignine het best kan valoriseren. Moet men de intrinsiek unieke eigenschap van lignine, zuurstof, volledig verwijderen om stabiliteit te begunstigen of kan men deze behouden? Dit onderliggend idee wordt duidelijk gemaakt a.d.h.v. Figuur 1-2. Petroleumolie is van nature arm aan zuurstof. Logischerwijs dient er onderweg oxidatie te geschieden om bepaalde zuurstofrijke aromaten te vormen. Dit staat in schril contrast met biomassa en specifiek lignine waarbij zuurstof wel rijkelijk aanwezig is en dus slechts beperkte reductie van zuurstof vergt. De vraag is dus welke van deze routes het meest optimaal is op een technologische basis.

Figuur 1-2: Zuurstof- en waterstofgehalte van bio- en fossil-based moleculen (Farmer & Mascal, 2015).

1.3 Thesis overzicht

Hoofdstuk 1 schetst de huidige situatie, idee en context waarin deze comparatieve review gezien moet worden. Hoofdstuk 2 is een uitgebreide literatuurstudie. Deze geeft een overzicht van zowel de petrochemische alsook de biomassa productieroute. De focus bij beide ligt op aromaten en BTX en de daarbij horende procesgerelateerde omstandigheden en karakteristieken. Hoofdstuk 3 betreft drie casestudies waarop de vergelijking van beide pathways toegepast wordt om een indicatie te krijgen hoe deze zich verhouden t.o.v. elkaar. Tot slot wordt in Hoofdstuk 4 en 5 kort het toekomstperspectief besproken en aan algemene conclusie geformuleerd.

3

Hoofdstuk 2 : Literatuur

2.1 Petrochemische productie van BTX en afgeleiden

Onderstaande sectie 2.1 behandelt de industriële verwerking van ruwe aardolie of petroleum. Er wordt gestart met benzeen, tolueen en xyleen, kortweg BTX, Figuur 2-1, dewelke een cruciale rol spelen als startproduct voor de productie van een groot aantal actieve farmaceutische ingrediënten, agrochemicaliën, kunststoffen, voedingsadditieven, kleurstoffen, etc. Daarna volgt een gestructureerd overzicht van de voornaamste BTX-derivaten en de wijze waarop deze bekomen worden.

Figuur 2-1: Structuur BTX.

2.1.1 Petroleum

Petroleum is hedendaags onontbeerlijk geworden in onze samenleving. Vooraleerst wordt in deze inleidende sectie de samenstelling alsook het ontstaan van petroleum miljoenen jaren geleden summier besproken. Vervolgens wordt er kort stil gestaan bij de huidige petrochemische industrie. Hierbij worden enkele algemene relevante cijfers meegegeven om zich een globaal beeld van de omvang te kunnen vormen en het internationaal karakter van deze industrie te benadrukken.

2.1.1.1 Compositie en oorsprong

Petroleum is een van nature voorkomend complex mengsel dat voornamelijk uit de elementen koolstof (83.0-87.0 m%) en waterstof (10.0-14.0 m%) opgebouwd is. Daarnaast zijn er ook kleine, noemenswaardige hoeveelheden aan zwavel (0.05-6.0 m%), stikstof (0.1-2.0 m%), zuurstof (0.05-1.5 m%) en metalen (<0.1 m%) aanwezig (Speight, 2014). Petrochemische grondstoffen kunnen zowel voorkomen in vloeibare, gasvormige als vaste toestand. Deze toestanden zijn beter bekend als aardolie, aardgas en bitumen respectievelijk (Hsu & Robinson, 2019). Koolstof en waterstof komen samen voor onder de vorm van koolwaterstoffen (KWS). In de moleculaire structuur van petroleum kan men hoofdzakelijk vier klassen van chemische verbindingen terugvinden (Schobert, 2013). Figuur 2-2 tot Figuur 2-5 benadrukken de brede waaier aan eenvoudige en complexe verbindingen.

I. Paraffinen of alkanen zijn lineaire of vertakte verzadigde KWS met als kenmerkende formule CnH2n+2. Het eenvoudigste alkaan is methaan (C1), andere voorbeelden zijn propaan (C3), butaan

(C4), pristaan (C19) en fytaan (C20).

Figuur 2-2: Paraffinen.

II. Onder naftenen of cycloalkanen verstaan we cyclisch verzadigde KWS met één of meerdere zijketens. Typisch bezitten deze vijf- of zesringen zoals het geval is in o.a. cyclopentaan (C5),

4

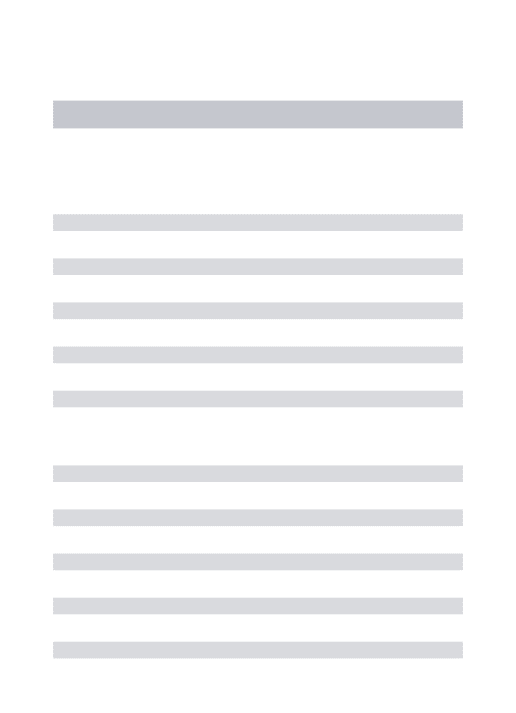

Figuur 2-3: Naftenen.

III. Aromaten zijn, in tegenstelling tot naftenen, onverzadigde cyclische KWS met één of meerdere benzeenringen al dan niet bezet met alkylsubstituenten bv. mesityleen (C9). De

aaneenschakeling van ringen zorgt voor de vorming van zogenaamde polycyclische aromatische koolwaterstoffen zoals pyreen (C16) en ovaleen (C32).

Figuur 2-4: Aromaten.

IV. De heteroatoomverbindingen vormen de laatste groep. Deze bezitten naast koolstof en waterstof ook andere elementen zoals stikstof, zuurstof en zwavel en vallen dus niet onder de koolwaterstoffen. Thiofeen (C4) en chinoline (C9) zijn typische voorkomende structuren.

Hieronder vallen ook eenvoudige ionische verbindingen zoals natriumchloride alsook coördinatieverbindingen waaronder nikkel- houdende porfyrinen.

Figuur 2-5: Heteroatoomverbindingen.

Procentueel gezien zal petroleum het rijkst zijn aan de eerste drie groepen. Opmerkelijk is dat de industrieel aantrekkelijke olefinen, zoals ethyleen, hierboven niet vermeld werden. Deze zijn ondergronds gereduceerd tot paraffinen en thiolen via reactie met H2 en H2S (Hsu & Robinson, 2019).

Daarnaast moet men inzien dat dit een zeer beperkte en veralgemeende oplijsting is van de vele duizenden uiteenlopende componenten die kunnen voorkomen. De uiteindelijke samenstelling en eigenschappen van petroleum kunnen sterk variëren en zijn afhankelijk van een groot aantal factoren zoals de locatie, diepte en ouderdom van de gesteentelaag (Treese, Pujado, & Jones, 2014).

De oorsprong en vorming van deze componenten in petroleum gaat terug tot miljoenen jaren geleden en kan verklaard worden vanuit de biogene theorie waarbij drie opeenvolgende fasen onderscheiden worden: diagenese, katagenese en metagenese (Speight, 2014). Onder diagenese verstaan we afbraak van dood organisch materiaal, afkomstig van dierlijk en plantaardig residu, op een diepte van enkele honderden tot duizenden meters in de aanwezigheid van water en mineralen. Een combinatie van chemische, fysische en biologische processen zorgt voor de afbraak tot proteïnen, lipiden en koolhydraten. Deze worden verder afgebroken tot kleinere polymeren die worden samengedrukt en via polycondensatie kerogeen zullen vormen (Tissot & Welte, 2013). Naarmate het kerogeen zich naar

5 diepere lagen begeeft stijgt de temperatuur en druk tot respectievelijk 100-150°C en 300-1500 bar: katagenese treedt op. Het eerder gevormde kerogeen wordt omgevormd tot o.a. aardoliecomponenten. Indien de temperatuur 200°C overschrijdt, zal er enkel CH4 en CO2 gevormd worden. Deze laatste fase

noemt men metagenese (Hsu & Robinson, 2019). Figuur 2-6 illustreert de verschillende fasen en bijhorende producten. Biogeen gas, voornamelijk methaan, wordt op lage diepte geproduceerd door methanogene archaea. Thermogeen gas bevindt zich dieper en is het gevolg van thermisch kraken van olie. Initieel is dit ‘nat gas’ dat omgezet zal worden naar ‘droog gas’ door stijgende fractie aan methaan bij toenemende diepte. De aanwezigheid van zogenaamde biomarkers in aardolie duidt op de afkomst van levende organismen (Barker, 1985; Hsu & Robinson, 2017).

Figuur 2-6: Schematische evolutie van organische materie (Hsu & Robinson, 2017).

2.1.1.2 De petrochemische industrie

Desondanks petroleum dus al een eeuwigheid aanwezig is onder de aardkorst, is de interesse erin slechts de laatste 150 jaar enorm sterk toegenomen. De start van het moderne olietijdperk situeert zich rond 1840 met de eerste boringen naar olie. In 1870 richtte John D. Rockefeller de Standard Oil Company op die zich focuste op aardolieraffinage. Hieruit zijn tijdens de 20ste eeuw bedrijven zoals o.a. ExxonMobil,

BP, Shell en Chevron ontstaan die tot op vandaag prominent aanwezig zijn in het industrieel landschap (Hsu & Robinson, 2019). Ook op technologisch vlak werd grote vooruitgang geboekt met o.a. de integratie van atmosferisch destillatie in 1872 en katalytische kraking en reforming in respectievelijk 1937 en 1952 (Speight, 2014) (vide infra). Een gevolg van de toenemende ontwikkelingen is het gegeven dat de energieconsumptie sinds 1980 in procesinstallaties tot wel 70% afgenomen is (Hsu & Robinson, 2017).

Dat de oliesector tot op heden een grote impact heeft op het dagelijks leven tonen verscheidene cijfers aan. De wereldwijde ruwe olieproductie bedroeg 75.78 miljoen barrels per dag (Mb/d) in 2018 terwijl de vraag naar olie 98.73 Mb/d inhield (Organization of the Petroleum Exporting Countries, 2019). Het aanbod steeg met 1.213 Mb/d en de vraag met 1.5% t.o.v. 2017. Opmerkelijk is dat het toenemend belang aan petrochemicaliën voor de helft van deze stijgende vraag verantwoordelijk was (Dudley, 2019). De wereldvoorraad werd eind 2018 op 1498 miljard barrels geschat (Organization of the Petroleum Exporting Countries, 2019). Deze neemt jaar na jaar licht toe door het ontdekken van nieuwe bronnen. Venezuela bezit 20.2% van deze reserves, Saudi-Arabië 17.8%, Rusland 5.3% en de VS 3.1%. Europa zelf beschikt slechts over 0.9% waarvan het grootste deel, 0.6%, in Noorwegen. Er wordt verwacht dat de wereldwijde reserves aan aardolie uitgeput zullen zijn binnen 50 jaar (Hsu & Robinson, 2017). De olieprijs fluctueerde sterk door de eeuw heen. Zowel economische, bv. de financiële crisis van 2008, alsook politieke gebeurtenissen, WOI en WO II, zijn belangrijke factoren hierin. Anno 2018 bedroeg de prijs $71.31 per barrel, terwijl deze in 2017 slechts $54.19 was (Dudley, 2019). Ook de

6 20% tot 30% minder moeten uitstoten tegen 2030 en 70% tegen 2050 in vergelijking met 1990 (Belgische Petroleum Federatie, 2019).

Algemeen bekeken wordt ruwe olie of petroleum omgezet in verscheidene derivaten. Deze kunnen opgesplitst worden in twee categorieën: petroleumproducten en petrochemicaliën (Clews, 2016). Petroleumproducten worden beschouwd als een bulkproduct met commerciële waarde. Kenmerkende voorbeelden zijn LPG, nafta, benzine en diesel. Het zijn de ruwe fracties die na atmosferische destillatie, eventueel verrijkt met additieven, in een petroleumraffinaderij bekomen worden. Ze kennen voornamelijk hun toepassing als brandstof en dus als energiebron. In 2018 had aardolie een aandeel van 33.6% in de wereldwijde energieconsumptie (Dudley, 2019). Petrochemicaliën daarentegen zijn individuele componenten zoals BTX, fenol, methanol, syngas en olefinen die als bouwsteen gebruikt worden in de petrochemische industrie en die men verder verwerkt tot plastics, vezels, verven, etc. (Chaudhuri, 2011). Ze behoren tot de ‘niet-energie’ toepassingen.

Figuur 2-8 toont de hoeveelheid aan geproduceerde petroleumproducten uit een 42-U.S. vat ruwe olie. Het grootste aandeel, 19.36 gallon of 40%, wordt zoals verwacht besteed aan de productie van benzine (Bryan, 2011). Figuur 2-7 toont dan weer de petroleumconsumptie per sector in Europa. Het wegtransport benuttigt 48%, ook lucht- en zeevervoer verbruiken aanzienlijk. De productie van petrochemicaliën behoort tot de 14.1%. Bij beide figuren valt het gebruik als brandstof voor transport en verwarming op. Algemeen kan men stellen dat meer dan 90% van de ruwe olie naar dergelijke zaken gaat. Bijgevolg blijft er minder dan 10% over voor de petrochemische sector (Chenier, 2002). Toch wil dit niet zeggen dat deze laatste ondergeschikt is. Het opwerken van aardolie tot brandstof verdubbelt slechts de waarde, daar waar het verder verwerken tot petrochemicaliën en consumentproducten de toegevoerde waarde respectievelijk dertienmaal en vijfenvijftigmaal verhoogt. Voor de Belgische petroleumsector liggen deze verhoudingen aanzienlijk anders. In 2018 werd 46% en 8% van de ruwe olie verbruikt aan brandstoffen voor respectievelijk wegvervoer en luchtvervoer. Er bleef nog 46% over als grondstof voor de petrochemie (Belgische Petroleum Federatie, 2019).

Figuur 2-8: Aandeel petroleumproducten uit één barrel (Bryan, 2011).

Figuur 2-7: Petroleumconsumptie per sector in Europa

7

2.1.2 Aardolieraffinage

In deze sectie zal de verdere verwerking van aardolie en zijn verschillende fracties besproken worden. Dit is nodig aangezien er een significant verschil is tussen de samenstelling van ruwe olie en de industriële vraag (Van Geem, 2016). In onderstaand hoofdstuk ligt de focus op de manier waarop aromaten, meer specifiek BTX, bekomen kan worden. Allereerst bespreken we de twee belangrijkste industriële routes: stoomkraking en katalytische reforming (Moulijn, Makkee, & van Diepen, 2014). De klemtoon bij de bespreking van de diverse methodes ligt hoofdzakelijk op het industrieel proces, het moleculair mechanisme en de gevormde producten. Daarnaast wordt er ook een summier overzicht gegeven van een aantal alternatieve en relevante routes voor de petrochemische productie van BTX. Dit houdt zowel het gebruik van andere bronnen zoals steenkool, aard- en schaliegas in evenals processen als fluid catalytic cracking (FCC) en delayed coking. Fundamenteel gezien zijn dit geen zuivere syntheseroutes voor aromaten toch kunnen enkele van de gevormde bijproducten verder omgevormd worden. Hierbij is het belangrijk in te zien dat een petroleumraffinaderij een complex gebeuren van allerhande processen is en dat men zoveel mogelijk stromen wil valoriseren. Ook zal elk olie- en gasbedrijf vaak zijn eigen variant hebben van een bepaald proces. Ten slotte wordt kort stil gestaan bij de extractie, purificatie en interne conversie van de BTX-fractie.

2.1.2.1 Conventionele BTX-productie

Stoomkraking en katalytische reforming vallen onder deze categorie. Ze komen wereldwijd zeer frequent voor en worden veelvuldig aangewend voor petroleumraffinage. Deze hebben een gemeenschappelijke start namelijk het ontzouten gevolgd door de atmosferische destillatie van ruwe olie. Via het ontzouten verwijdert men het aanwezige NaCl. Het concept is gebaseerd op het creëren van een water-in-olie emulsie. Het watergehalte bedraagt 3-15% en de temperatuur stijgt tot 115-150°C. Beide parameters kunnen variëren naargelang de oliesamenstelling. NaCl zal oplossen in de waterige fase waarna deze relatief eenvoudig afgescheiden kan worden (Schobert, 2013). Vervolgens zal men uit aardolie verschillende fracties bekomen via gefractioneerde destillatie bij atmosferische druk. Hierbij verwarmt men aardolie eerst tot 340-400°C in een oven waarna het gas-vloeistof mengsel in de destillatietoren terechtkomt. De componenten zullen gescheiden worden op basis van hun kookpunt zoals weergegeven in Figuur 2-9. Het merendeel van de torens is opgebouwd uit een 30 tot 50-tal platen of trappen waarbij op bepaalde hoogten zijstromen afgenomen worden. De meest vluchtige componenten verlaten de toren bovenaan en worden opgevangen en gecondenseerd. De ‘zware’ facties bevinden zich onderaan, een deel ervan zal terug verdampen door middel van een reboiler. Om de gewenste separatie te verkrijgen wordt atmosferische destillatie uitgevoerd als het verschil in kookpunt tussen de componenten groter is dan 50°C (Gary, Handwerk, & Kaiser, 2007).

8 voldoen (Wittcoff, Reuben, & Plotkin, 2004).

- Gassen: Mengsel bestaande uit methaan, ethaan, propaan en butaan. Deze laatste twee zijn ook gekend als ‘liquefied petroleum gas’ (LPG). Het kent zijn toepassing als brandstof en in de productie van petrochemicaliën.

- Nafta: Men kan een bijkomend onderscheid maken tussen lichte en zware nafta. Beiden bestaan voornamelijk uit alifatische en cycloalifatische verbindingen. Het vormt de basis voor benzine alsook is het vermaard om zijn conversie naar olefinen en BTX.

- Atmosferische gasolie: Hieronder vallen kerosine en diesel. Deze worden benuttigd als o.a. brandstof voor wagens, tractoren en vliegtuigen alsook als huisbrandolie.

- Zware fractie: Typische componenten zijn smeerolie, bitumen en zware stookolie. Deze kunnen eventueel gevoed worden aan een vacuümdestillatie eenheid om verder opgewaardeerd te worden.

2.1.2.1.1 Stoomkraking

Stoomkraking is één van de twee meest frequent toegepaste processen om BTX, weliswaar als bijproduct, te verkrijgen. Het hoofddoel is veelal het produceren van olefinen waaronder ethyleen en propyleen. Als grondstof kiezen Europa en Japan voor nafta, terwijl Noord-Amerika en het Midden-Oosten de voorkeur geven aan ethaan en propaan. Bij stoomkraking zal pyrolysegas of pygas, rijk aan BTX, in aanzienlijke hoeveelheden als bijproduct gevormd worden (Chenier, 2002).

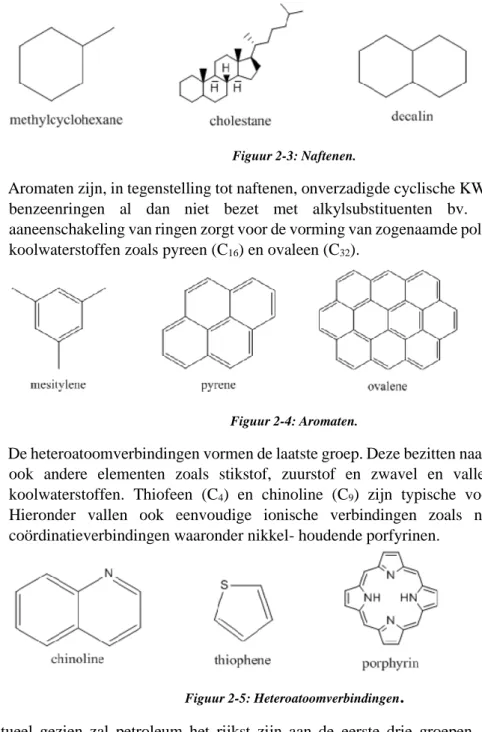

Stoomkraking verloopt via een vrij radicaal mechanisme. In realiteit is dit zeer complex waarbij honderden tot duizenden reacties simultaan kunnen plaatsvinden (Greensfelder, Voge, & Good, 1949). Een verkort overzicht van deze reacties wordt geïllustreerd in Figuur 2-10. De voornaamste die zich kunnen voordoen zijn (Hsu & Robinson, 2019; Speight, 2014):

- Initiatie: Vorming van radicalen door thermische breking van de moleculaire binding. Naast warmte zijn zwavel en zuurstofverbindingen, bv. epoxiden, ook radicaalinitiatoren.

- Propagatie: Het eerder gevormde radicaal zal een waterstofatoom onttrekken aan een bepaalde molecule waarbij een nieuw radicaal ontstaat. Het is dit nieuw radicaal dat essentieel is bij de daaropvolgende reacties.

- Radicaal additie: Het radicaal interageert met een alkeen waarbij een langer alkaan zal vormen. Dit vormt de basis voor de synthese van aromaten.

- Radicaal decompositie: Het radicaal valt uiteen in een alkeen en een kleiner radicaal.

- Cyclisatie: Radicalen met vijf of meer koolstofatomen en een dubbele binding zullen een ringstructuur vormen. Vervolgens treedt dehydrogenatie op resulterend in aromaten.

- Terminatie: Twee radicalen reageren met elkaar met de vorming van een stabiele verbinding. Twee typereacties kan men onderscheiden. Enerzijds recombinatie, vorming van één lange keten, anderzijds disproportionatie, transfer van een waterstofatoom waarbij een alkaan en alkeen ontstaan.

9

Figuur 2-10: Reactiemechanisme bij stoomkraking (Hsu & Robinson, 2019).

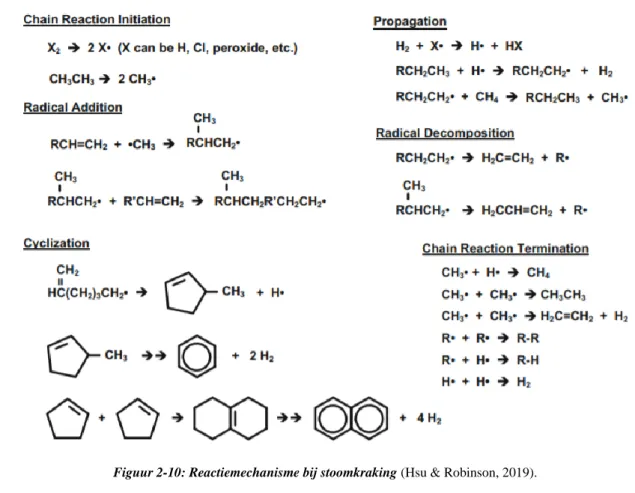

Het industrieel proces verloopt zoals weergegeven in Figuur 2-11. Vooraleerst wordt de vloeibare grondstof verdund met stoom en gevoed aan een oven waar de kraking plaatsvindt. De hoeveelheid stoom varieert afhankelijk van de grondstof tussen de 0.3 en 0.9 kg stoom per kg grondstof. De kraking zelf gebeurt bij temperaturen van 815 tot 870°C gedurende 0.1-1s (Chenier, 2002). De stoom en korte reactietijd zullen coking voorkomen en verhogen het rendement. De uitlaatgassen worden vervolgens direct of indirect gekoeld om de reactie te stoppen. Dit verloopt via een zogenaamde transfer-line exchanger (TLE) gevolgd door directe koeling met behulp van water of olie. Nadien wordt een eerste primaire fractionatie uitgevoerd waarbij stookolie afgescheiden wordt. Deze olie zal vaak binnen de raffinaderij opnieuw besteed worden. De overgebleven gassen worden via een compressor op een druk van 40 bar gebracht en gecondenseerd via koelingseenheden (Wittcoff et al., 2004). Ethanolamine verwijdert H2S en CO2, water verdampt tijdens het drogingproces. De gevormde componenten worden

achtereenvolgens gescheiden in een ‘demethanizer’, ‘de-ethanizer’ en ‘depropanizer’. Deze scheiden telkens de lichte en zware fracties van elkaar via zowel cryogene als conventionele destillatie en condensatie. Dehydrogenatie zal verder plaatsvinden om de aanwezigheid van driedubbele bindingen en twee dubbele bindingen te verwijderen. De C2- en C3-splitter zijn opnieuw destillatiekolommen,

bestaande uit 80 tot 150 trappen, om bijhorend alkaan en alkeen van elkaar te scheiden. De ‘debutanizer’ zal tot slot de C4-fractie en pygas separeren. Recentere ontwikkelingen leiden tot o.a. kortere reactietijd,

hogere capaciteit en lager energieverbruik. Bij het gebruik van een gasvormige grondstof zal er geen primaire fractionatie aanwezig zijn (Moulijn et al., 2014).

10

Figuur 2-11: Flowsheet stoomkraking (Moulijn et al., 2014).

De procentuele samenstelling aan eindproducten, C2-, C3-, C4-olefienen en pygas (aromatenfractie), zal

fluctueren naargelang de operationele procescondities. Het gebruik van lichte koolwaterstoffen als voeding zal leiden tot voornamelijk etheen, propeen en butadieen, daar waar zwaardere grondstoffen producten rijk aan aromaten zal geven. Hoge krakingstemperaturen bevorderen de vorming van etheen en benzeen, lage zorgen voor propeen en C4-koolwaterstoffen (Posch, 2011). De invloed van de

benuttigde feedstock wordt ook nog eens kwantitatief weergegeven in Tabel 2-1. Er wordt telkens 100 lb aan etheen geproduceerd, de hoeveelheden aan coproducten zullen variëren. We merken op dat als de moleculaire massa van de grondstof stijgt, de fractie aan etheen daalt en de hoeveelheid aromaten stijgt. Aangezien Europa hoofdzakelijk nafta gebruikt zal BTX daar voornamelijk via stoomkraking bekomen worden. In Noord-Amerika dan weer zal katalytische reforming de voorkeur krijgen (Wittcoff et al., 2004).

Tabel 2-1: Opbrengst (lb) bijproducten bij productie 100 lb etheen via stoomkraking (Wittcoff et al., 2004).

2.1.2.1.2 Katalytische reforming

De tweede grootschalige productiemethode van BTX is katalytische reforming. Fundamenteel in dit proces is de slechts beperkte wijzing van het aantal koolstofatomen en de toename van dubbele bindingen en aromaten in de moleculen. Een ander essentieel verschil met stoomkraking zit hem in het gebruik van een katalysator. Het is ook typisch voor dit proces dat nafta, rijk aan paraffinen en naftenen, als feedstock aangewend wordt. Katalytische reforming heeft industrieel gezien twee belangrijke

11 functies: enerzijds het verhogen van vertakte koolwaterstoffen (die als additief het octaangetal in benzine verhogen) en anderzijds het produceren van BTX (Chenier, 2002).

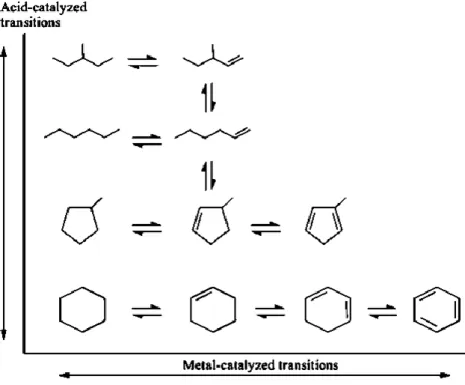

Het moleculair mechanisme dat hierbij te pas komt is een complexe combinatie van een aantal eenvoudige chemische reacties. Hoofdzakelijk houden deze een herverdeling van de koolwaterstoffen in. Een overzicht van de reacties zijn gegeven in Figuur 2-12. Deze behelzen een combinatie van o.a. dehydrogenatie, isomerisatie, dehydroisomerisatie, dehydrocyclisatie, hydrokrakingreacties en hydrogenolyse (Gary et al., 2007). Deze laatste twee zijn ongewenste reacties die H2 zullen consumeren

en die kunnen leiden tot koolstofafzettingen op de katalysator. De gewenste reacties worden dan weer bevorderd door hoge temperaturen en lage partiële druk (Treese et al., 2014). Als katalysator kiest men veelal voor platina of renium op een alumina matrix met waterstofchloride als co-katalysator. Deze promoten de eerder vermelde reacties en zijn bifunctioneel: Ze beschikken zowel over een metallische als zure site (Schobert, 2013).

Figuur 2-12: Globaal reactiemechanisme tijdens katalytsche reforming (Hsu & Robinson, 2017).

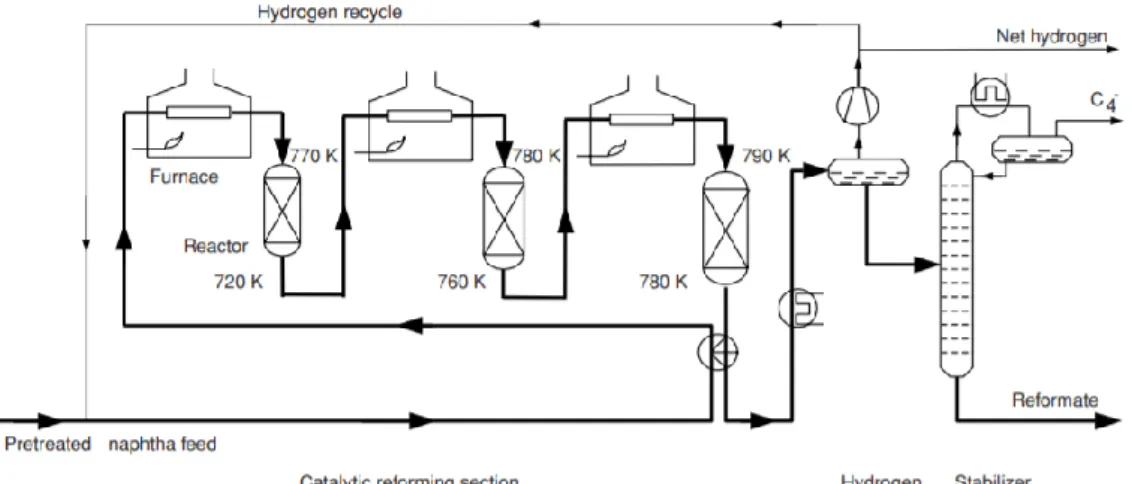

Het verloop van dit industrieel proces wordt hieronder weergegeven. Vooraleer nafta aan de katalytische reformer gevoed wordt, ontdoet men deze eerst van zwavel, stikstof en metaalcontaminanten opdat de katalysator niet zou deactiveren tijdens het proces. Vervolgens zal de ontzwavelde nafta gecombineerd worden met H2 en een reeks van opeenvolgende ovens en reactoren doorlopen. De katalysator is in een

15:35:50 verhouding verdeeld over de drie reactoren (Chaudhuri, 2011). Aangezien de reacties endotherm zijn, dienen de ovens om de stroom opnieuw op de gewenste inlaattemperatuur te brengen. Het proces opereert bij temperaturen van 450-520°C en drukken rond de 25-35 bar (Speight, 2014). Het effluent van de laatste reactor wordt gekoeld en naar een separator gestuurd waar het H2-gas afgevoerd

en gerecycleerd wordt. De vloeistof, afkomstig van de separator, gaat naar een fractionator en meer bepaald een debutanizer. Butaan en alles lichter verdwijnt via de top, het katalytisch reformaat langs de onderkant. Katalytisch reforming kan verder onderverdeeld worden in continu, cyclisch en semi-regeneratief (Figuur 2-13) afhankelijk van de wijze waarop de katalysator geregenereerd wordt. De keuze van type systeem is gerelateerd aan factoren zoals downtime, operationele en kapitale kost, katalysator activiteit e.d. (Gary et al., 2007).

12

Figuur 2-13: Schema semi-regeneratieve katalytsche reforming (Moulijn et al., 2014).

Door dergelijke reacties zien we in Tabel 2-2 een duidelijke verandering in de gevormde producten met als belangrijkste de sterke stijging van het aandeel aan aromaten. Als we meer specifiek kijken naar deze aromaten dan stellen we vast in Tabel 2-3 dat deze grotendeels uit tolueen en xylenen bestaan en slechts voor 11% uit benzeen (Wittcoff et al., 2004). Er is bijgevolg ook een mismatch tussen productie ratio en de chemische industriële vraag met betrekking tot benzeen en tolueen. De reforming opbrengsten zelf kunnen slechts matig gestuurd worden. Om toch te voldoen aan deze vraag zal men tolueen hydrodealkyleren en disproportioneren tot benzeen (Sectie 2.1.2.3.2).

2.1.2.2 Alternatieve BTX-productie

Processen zoals fluid catalytic cracking (FCC) en coking hebben als hoofddoel het breken van zware, lange koolstofketens tot bruikbare componenten (Van Geem, 2016). De feedstock die men hiervoor bezigt, bekomt men door de zware fractie alsook het atmosferisch residu (AR), die na atmosferische destillatie verkregen werden, te verwerken in een vacuümdestillatie installatie. Deze opereert bij drukken van 2-15 kPa waardoor de voedingsstroom bij lagere temperaturen zal beginnen verdampen. Indien men dit in een atmosferische destillatie zou uitvoeren, is er nood aan heel hoge temperaturen waarbij ongewenste thermische kraking en cokedepositie zou voorkomen. Aan de top van de vacuümtoren wordt zogenaamde vacuüm gasolie (VGO) bekomen, de zijstromen bestaan voornamelijk uit smeermiddelen, aan de onderkant bevindt zich het vacuüm residu (VR) (Schobert, 2013).

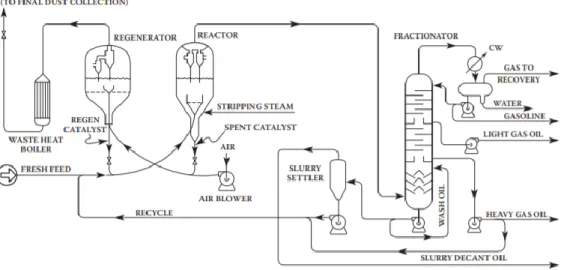

2.1.2.2.1 Fluid catalytic cracking (FCC)

VGO en in minder mate VR kunnen vervolgens naar een (residu) fluid catalytic cracking eenheid gestuurd worden. Deze bestaat uit een reactor en een regenerator. In de reactor bevindt zich de katalysator onder de vorm van een fijn poeder dat zal vernevelen via stoom. De feedstock zal ook geatomiseerd worden via stoom. Het fluidized-bed concept zorgt voor een intens contact tussen beide en het bevorderen van de krakingsreacties. FCC vindt plaats bij 465-540°C, 0.2-0.4 MPa en een katalysator-damp gewichtsratio van 5-20 (Schobert, 2013). Simultane reacties, zoals dehydrogenatie

Tabel 2-2: Samenstelling (vol%)

(Gary et al., 2007).

Tabel 2-3: Aromaten verhouding (%) in reformaat. (Wittcoff et

13 van verzadigde koolwaterstoffen, cyclisatie, isomerisatie, decompositie, polycondensatie tot polynucleaire aromaten, kunnen plaatsvinden. De krakingsproducten worden verder gescheiden in een destillatietoren, de katalysator gaat naar de regenerator om de gevormde coke te verwijderen en vloeit nadien terug naar de reactor (Chaudhuri, 2011). Een algemeen schema wordt getoond in Figuur 2-14.

Figuur 2-14: Fluid catalytic cracking (FCC) (Gary et al., 2007).

Hoofdzakelijk wordt FCC toegepast voor het produceren van meer dan de helft van de wereldwijde voorraad aan benzine. De bekomen nafta na FCC, zogenaamde ‘non-straight-run’ nafta, kan ook verder verwerkt worden in een katalytische reformer na voorbehandeling. Een ander product dat bekomen wordt na destillatie is light cycle oil (LCO) dat tot 15% van de totale destillatieproducten uitmaakt en tot 80 m% aan aromaten kan bevatten. Deze kan bijgevolg als basisgrondstof dienen voor aromaten. Verschillende commerciële processen zijn uitgewerkt voor de verdere verwerking van LCO tot aromaten zoals het LCO-X Process (Vassant P., Suheil F., Visnja A., & James F., 2008) en Fluid Catalytic Aromaforming (FCA) (Iwasa & Takano, 2017). Het ontwikkelen van dergelijke nieuwe processen is hedendaags nog steeds belangrijk aangezien het valoriseren van LCO een belangrijk knelpunt in raffinaderijen is (Z. Zhang et al., 2017).

2.1.2.2.2 Coking

Een andere methode is coking, Figuur 2-15, die VR als feedstock zal gebruiken. Het nut hiervan is het bekomen van enerzijds vloeibare en gasvormige lichte fracties (75%) en anderzijds van zogenaamde ‘pet coke’ (25%). Dit proces maakt geen gebruik van een katalysator maar vertrouwt volledig op het thermisch kraken van de verbindingen. Meestal spreekt men van ‘delayed’ of vertraagde coking. Gedurende een drietal minuten wordt de feedstock verwarmd in een oven (≈ 500°C) waarna deze wordt gebracht naar een coke trommel. Eenmaal de trommel vol koppelt men deze af en start het vullen van een nieuwe, lege, voorverwarmde trommel. Ondertussen vinden de reacties plaats in de ontkoppelde gedurende 10-24u. Petroleum coke blijft achter, de lichtere producten verdwijnen via de top en worden verder gescheiden in een fractionator (Schobert, 2013). Het verbranden van de pet coke, die hoog-aromatisch is, levert energie op of men kan ervoor kiezen deze te valoriseren tot o.a. synthetisch grafiet en koolstofanoden. Tot de lichte producten behoort ook cokernafta die men in een later stadium kan behandelen in een reformer opdat deze uiteindelijk tot BTX zal leiden (Speight, 2014).

14

Figuur 2-15: 'Delayed' coking (Speight, 2014).

2.1.2.2.3 Niet-hernieuwbare bronnen

Al de voorgaande processen starten telkens van petroleum, toch zijn er ook andere bronnen die besteed kunnen worden. Steenkool en steenkoolteer is er één van, deze werd frequent gebruikt gedurende de jaren ’50 maar verdween bijna volledig eind jaren ’90 (Chenier, 2002). Heden ten dage wordt deze methode nog sporadisch toegepast in op steenkool gebaseerde economieën zoals Zuid-Afrika (Leffler, 2008). Deze oude methode steunt op thermische steenkool conversie in de afwezigheid van lucht waarbij carbonisatie optreedt. Hierbij wordt coke, gas en een aromatische vloeistof gecreëerd. Andere methoden houden steenkool gasificatie en liquefactie in (Franck & Stadelhofer, 1988). Een andere mogelijke grondstof is aardgas, methaan, dat vaak in combinatie met ruwe olie in de aardlagen voorkomt. Deze speelt een belangrijke rol in de productie van syngas en petrochemicaliën zoals bepaalde kunstmeststoffen. Syngas kan verder naar methanol en aromaten omgezet worden maar is relatief gezien t.o.v. de eerder vernoemde methoden minder essentieel (Treese et al., 2014). Tot slot kent schaliegas de laatste decennia in de Verenigde Staten ook een opmars als grondstof aangezien het makkelijk en goedkoop te exploiteren is. Door een mogelijke verschuiving naar schaliegas in de toekomst kan er een tekort aan bouwstenen, butadieen en aromaten, voor de petrochemische sector ontstaan. De voornaamste reden hiervoor is dat bij de stoomkraking van schaliegas naar etheen minder van deze noodzakelijke building blocks aangemaakt worden in vergelijking met de stoomkraking van nafta. Dergelijke trend kan volgens sommige leiden tot de definitieve doorbraak van hernieuwbare bronnen in de petrochemische sector (Bruijnincx & Weckhuysen, 2013).

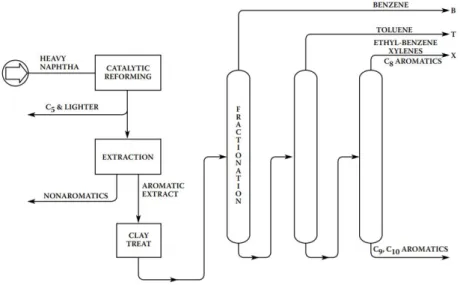

2.1.2.3 Opwerking van pygas en reformaat

In dit laatste deel wordt bondig vermeld hoe het eerder bekomen pygas en katalytisch reformaat tijdens de conventionele routes verder verwerkt zullen worden. Hierbij worden deze eerst ontdaan van andere koolwaterstoffen via extractie om vervolgens de overgebleven aromaten in afzonderlijke componenten (benzeen, tolueen en xyleen) te splitsen. Daarnaast wordt ook de industrieel belangrijke hydrodealkylatie en disproportionatie van tolueen naar benzeen kort toegelicht.

2.1.2.3.1 BTX-extractie

Katalytische reformaat kan onmiddellijk geëxtraheerd worden in tegenstelling tot pygas die eerst een bepaalde voorbehandeling nodig heeft. Deze houdt het dehydrogeneren van olefinen en diolefinen in alsook het verwijderen van zwavelcomponenten. Dit voorbehandeld pygas en katalytisch reformaat kennen vervolgens gelijklopende zuiveringsprocessen. Eerst dienen de aanwezige non-aromaten, bv. alkanen en cycloalkanen, verwijderd te worden van de aromatenfractie. Hiertoe dient vloeistof-vloeistofextractie en extractieve destillatie (Wittcoff et al., 2004). De vloeistof-vloeistof-vloeistofextractie is

15 gebaseerd op het verschil in oplosbaarheid van de aromaten en non-aromaten in een bepaald polair solvent. Het solvent en reformaat komen hierbij in een extractiekolom met elkaar in contact. De aromaten en solvent verlaten deze via de onderkant waarna het solvent via destillatie ook verwijderd zal worden. Een reeks aan commerciële processen zijn beschikbaar steunend op dit concept, telkens gebruikmakend van een ander solvent: Udex proces (diethyleenglycol en triethyleenglycol), Sulfolane proces (sulfolaan), Lurgi Arosolvan proces (N-methylpyrrolidon), DMSO-proces (dimethylsulfoxide), Morphylex (N-formylmorpholine). De opbrengst na extractie bedraagt 99% voor benzeen, 97% voor xylenen en 99.5% voor tolueen. Bij extractieve destillatie wordt een hulpsolvent toegevoegd met hoog oplosbaarheidsvermogen voor aromaten en significant verschillend in volatiliteit in vergelijking met de aromaten. Het hulpsolvent begunstigt een daling in dampdruk van de aromaten waardoor non-aromaten kunnen verdwijnen langs de top van de destillatietoren. Identieke solventen als eerder vermeld zullen ook hier toepasbaar zijn (Franck & Stadelhofer, 1988).

Eenmaal de aromatenfractie, bestaande uit C6, C7, C8 en C9+ componenten, afgezonderd, zal deze verder

opgesplitst worden door het gebruik van drie opeenvolgende destillatiekolommen. Afzonderen van benzeen en tolueen verloopt via een 60-tal trappen. De C8 aromaten, meer bepaald o-xyleen, p-xyleen,

m-xyleen en ethylbenzeen, zijn veel moeilijker te scheiden door het feit dat het kookpunt van dergelijke componenten dicht bij elkaar ligt. Aan de hand van 150-200 trappen kan men o-xyleen afzonderen, p-xyleen kan via lage-temperatuur kristallisatie, ethylbenzeen via intensieve en energieverslindende extractieve destillatie en ten slotte m-xyleen door middel van complexvorming (Wittcoff et al., 2004). Heel wat variaties bestaan op deze processen. Recente ontwikkelingen maken o.a. gebruik van moleculaire zeven en tegenstroomreactoren. Een eenvoudig overzicht van het voorgaande wordt getoond op Figuur 2-16. Deze gaat uit van een katalytisch reformaat. Startend van pygas zal men een gelijkaardig verloop krijgen (Gary et al., 2007).

Figuur 2-16: Sequentie van opeenvolgende BTX-herwinning operaties (Gary et al., 2007).

2.1.2.3.2 Interne BTX-conversie

Zoals eerder vernoemd werd, kan er na het opzuiveren een overmaat aan tolueen zijn in vergelijking met de hoeveelheid benzeen nodig in de industrie. Een oplossing hiervoor is het hydrodealkyleren van tolueen tot benzeen in geval dit economisch voordelig is. De reactie wordt hieronder weergegeven. Opmerkelijk daarbij is dat zelfs tot 30% van de totale hoeveelheid benzeen op deze manier bekomen kan worden (Chenier, 2002). De reactie kan zowel thermisch als katalytisch gepromoot worden. Typische procescondities in de aanwezigheid van een katalysator, Cr-, Mo- of Co-oxiden op alumina, zijn 600°C en 40-60 bar. Zonder katalysator stijgt de temperatuur tot 800°C en druk tot 100 bar. Het gevormde methaan kan via de syngasreactie H2 vormen (Wittcoff et al., 2004).

16

Figuur 2-17: Hydrodealkylatie van tolueen tot benzeen (Wittcoff et al., 2004).

Daarnaast kan ook een disproportionatie van tolueen industrieel aantrekkelijk zijn. Hierbij worden twee moleculen tolueen geconverteerd tot één benzeen en één xyleen (Leffler, 2008). Het gevormde xyleen molecule kan zowel o-, m- als p- xyleen zijn na reactie. Jaarlijks wordt er rond de 2 Mton aan benzeen in de V.S. geproduceerd via dit proces (Wittcoff et al., 2004). Reactieomstandigheden kunnen variëren afhankelijk van het toegepaste industrieel proces. Zo zal bij het Mobil LTD process een ZSM-5 katalysator gebruikt worden bij temperaturen en druk van respectievelijk 260-320°C en 46 bar (Franck & Stadelhofer, 1988). Beide reacties worden weergegeven in Figuur 2-17 en Figuur 2-18.

Figuur 2-18: Disproportionatie van tolueen tot benzeen en xyleen (Wittcoff et al., 2004).

2.1.3 BTX-derivaten en fijnchemicaliën

Nu de mogelijke routes voor het bekomen van BTX gekend zijn, wordt er in onderstaand deel gekeken hoe deze verder verwerkt kunnen worden tot fijnchemicaliën. Er wordt dus telkens gestart bij benzeen, tolueen en xyleen en beschreven hoe de industrie deze opwerkt tot sterk gefunctionaliseerde eindproducten. Het merendeel van deze beslaat klassieke chemische reacties die reeds stevig verankerd zijn doch de dag van vandaag nog steeds als relevant aanzien worden. De bedoeling is om op deze manier een uitgebreid overzicht te bekomen van deze routes en daarbij de belangrijkste intermediairen te differentiëren. Intermediairen moeten hier in de context gezien worden van essentiële verbindingen die zich situeren tussen begin- en eindproduct. De start van de voornaamste toepassingen zullen telkens meer in detail besproken worden. Uiteindelijk eindigen we met de visualisatie van de fenolpathway in een algemene overzichtslijst.

2.1.3.1 Benzeenderivaten

Deze derivaten vormen de grootste groep van de drie. Het algemene gebruik van benzeen kan men als volgt classificeren: Ongeveer de helft, 50% zal besteed worden aan de productie van ethylbenzeen en bijhorend styreen, 20% gaat naar cumeen en fenol, cyclohexaan (gebruikt voor adipinezuur en caprolactam) neemt 15% voor zijn rekening. Twee andere producten, nitrobenzeen en detergent alkylaten, nemen elk 5% in beslag. Overige noemenswaardige derivaten zijn chloorbenzeen, maleïnezuuranhydride en resorcinol (Wells, 2018). In onderstaand deel zomen we verder in hierop

2.1.3.1.1 Ethylbenzeen en styreen

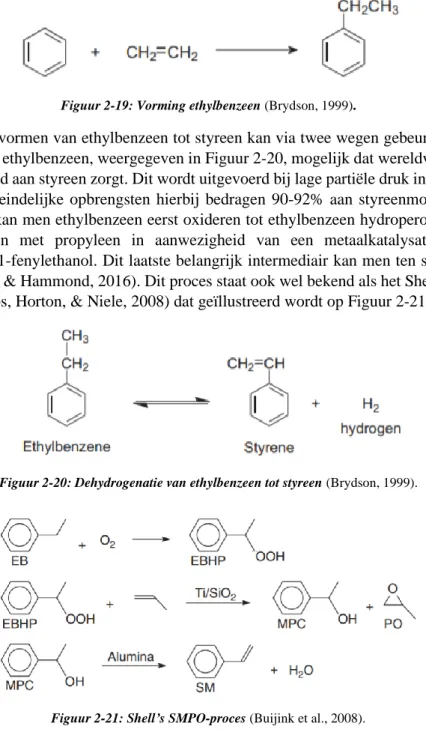

Het produceren van ethylbenzeen is een relatief eenvoudig proces. Het kan ofwel rechtstreeks tijdens katalytische reforming gevormd worden ofwel betreft het een alkylatiereactie van benzeen met ethyleen in de aanwezigheid van een Friedel-Crafts katalysator zoals aluminiumtrichloride bij 95°C (Figuur 2-19) (Brydson, 1999).

17

Figuur 2-19: Vorming ethylbenzeen (Brydson, 1999).

Het aansluitend omvormen van ethylbenzeen tot styreen kan via twee wegen gebeuren. Enerzijds is er dehydrogenatie van ethylbenzeen, weergegeven in Figuur 2-20, mogelijk dat wereldwijd voor 90% van de totale hoeveelheid aan styreen zorgt. Dit wordt uitgevoerd bij lage partiële druk in aanwezigheid van ijzer(III)-oxide. Uiteindelijke opbrengsten hierbij bedragen 90-92% aan styreenmonomeer (Brydson, 1999). Anderzijds kan men ethylbenzeen eerst oxideren tot ethylbenzeen hydroperoxide. Dit laat men vervolgens reageren met propyleen in aanwezigheid van een metaalkatalysator resulterend in propyleenoxide en 1-fenylethanol. Dit laatste belangrijk intermediair kan men ten slotte dehydrateren tot styreen (Anastas & Hammond, 2016). Dit proces staat ook wel bekend als het Shell’s SMPO-proces (Buijink, Lange, Bos, Horton, & Niele, 2008) dat geïllustreerd wordt op Figuur 2-21.

Figuur 2-20: Dehydrogenatie van ethylbenzeen tot styreen (Brydson, 1999).

Figuur 2-21: Shell’s SMPO-proces (Buijink et al., 2008).

Het styreen kan vervolgens voor een groot aantal toepassingen aangewend worden. Deze worden via polymerisatie bekomen waarbij dezelfde of verschillende monomeren, waaronder styreen, aan elkaar gevoegd worden tot een lange keten. Op procesniveau kunnen verschillende types polymerisatiereacties opgezet worden eventueel in de aanwezigheid van een initiator of katalysator. Tot de mogelijkheden behoort o.a. bulk-, oplossings-, suspensie- en emulsiepolymerisatie. Elk type heeft licht andere procesparameters zoals temperatuur, reactietijd en conversiegraad (Wells, 2018). Figuur 2-22 geeft enkele van de bekomen structuren weer. Polystyreen kent zijn toepassing hoofdzakelijk als (voedings)verpakking, CD-doosjes en isolatie (piepschuim). Acrylonitril-butadieen-styreen en styreen-acrylonitril worden onder meer veelvuldig gebruikt in de auto-industrie. Nog andere kenmerkende voorbeelden zijn styreen-butadieen-rubber (banden en schoenzolen) en styreen-butadieen-latex (coaten van papier).

18

Figuur 2-22: Styreenderivaten: PS, ABS en SAN.

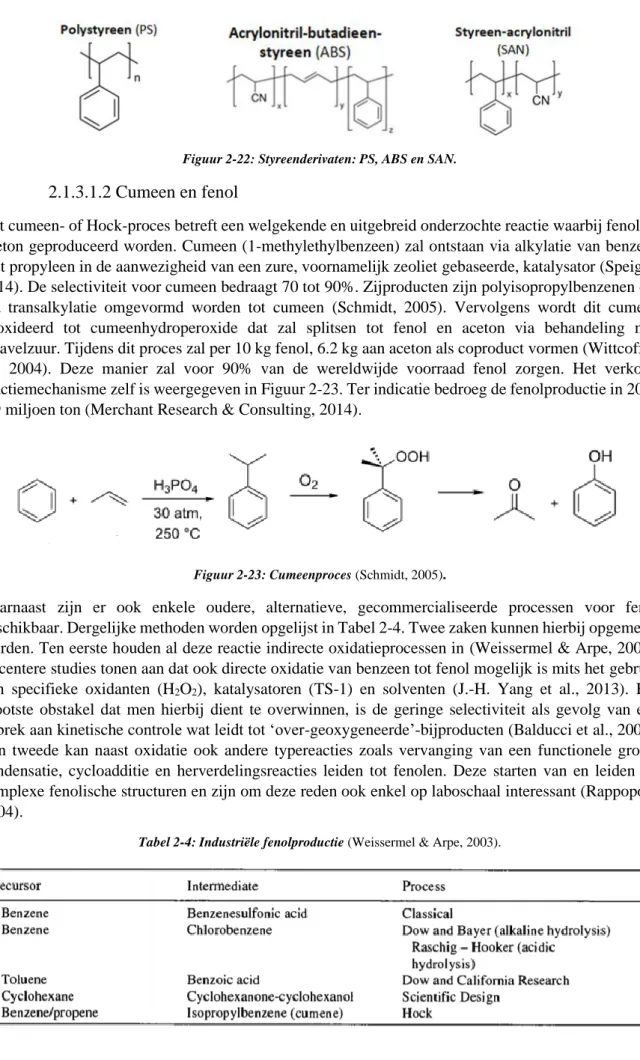

2.1.3.1.2 Cumeen en fenol

Het cumeen- of Hock-proces betreft een welgekende en uitgebreid onderzochte reactie waarbij fenol en aceton geproduceerd worden. Cumeen (1-methylethylbenzeen) zal ontstaan via alkylatie van benzeen met propyleen in de aanwezigheid van een zure, voornamelijk zeoliet gebaseerde, katalysator (Speight, 2014). De selectiviteit voor cumeen bedraagt 70 tot 90%. Zijproducten zijn polyisopropylbenzenen die via transalkylatie omgevormd worden tot cumeen (Schmidt, 2005). Vervolgens wordt dit cumeen geoxideerd tot cumeenhydroperoxide dat zal splitsen tot fenol en aceton via behandeling met zwavelzuur. Tijdens dit proces zal per 10 kg fenol, 6.2 kg aan aceton als coproduct vormen (Wittcoff et al., 2004). Deze manier zal voor 90% van de wereldwijde voorraad fenol zorgen. Het verkorte reactiemechanisme zelf is weergegeven in Figuur 2-23. Ter indicatie bedroeg de fenolproductie in 2012 8.9 miljoen ton (Merchant Research & Consulting, 2014).

Figuur 2-23: Cumeenproces (Schmidt, 2005).

Daarnaast zijn er ook enkele oudere, alternatieve, gecommercialiseerde processen voor fenol beschikbaar. Dergelijke methoden worden opgelijst in Tabel 2-4. Twee zaken kunnen hierbij opgemerkt worden. Ten eerste houden al deze reactie indirecte oxidatieprocessen in (Weissermel & Arpe, 2003). Recentere studies tonen aan dat ook directe oxidatie van benzeen tot fenol mogelijk is mits het gebruik van specifieke oxidanten (H2O2), katalysatoren (TS-1) en solventen (J.-H. Yang et al., 2013). Het

grootste obstakel dat men hierbij dient te overwinnen, is de geringe selectiviteit als gevolg van een gebrek aan kinetische controle wat leidt tot ‘over-geoxygeneerde’-bijproducten (Balducci et al., 2003). Ten tweede kan naast oxidatie ook andere typereacties zoals vervanging van een functionele groep, condensatie, cycloadditie en herverdelingsreacties leiden tot fenolen. Deze starten van en leiden tot complexe fenolische structuren en zijn om deze reden ook enkel op laboschaal interessant (Rappoport, 2004).

19 De bovenstaande routes in Tabel 2-4 zorgen dus voor de vorming van een enkelvoudige fenolmolecule. Deze is één van de meest essentiële componenten in de productie van een grote variëteit aan petrochemicaliën m.a.w. fenol vormt de basis van een groot aantal syntheseroutes. In onderstaande tekst en Tabel 2-5 zullen telkens het eindproduct, de belangrijkste stabiele intermediairen alsook de voornaamste toepassingen hieromtrent opgelijst worden. Dergelijke intensief onderzochte voorbeelden zijn in feite slechts een kleine greep uit het immens aantal fenolderivaten toch geven ze een accuraat overzicht van de complexiteit en variëteit aan eindproducten.

- Fenolharsen worden bekomen via een zuur of base gekatalyseerde reactie van fenol en formaldehyde. Zowel thermoharders als thermoplasten kunnen voorkomen afhankelijk van type katalysator, molaire ratio, pH, … De vorming houdt een combinatie van hydroxymethylering en polycondensatie in waarbij ortho- en para- phenol-hydroxymethyl als tussenproduct voorkomen (Grenier-Loustalot, Larroque, Grande, Grenier, & Bedel, 1996). Ze worden o.a. gebruikt voor het impregneren van houtvezels zoals in laminaat, als lijm voor papier en karton, als bestandsdeel in isolatiemateriaal en printplaten en voor het vervaardigen van biljart- en snookerballen (Xu, Guo, Zhang, Zhai, & Ren, 2019).

- Gelijkaardig aan de fenolharsen zijn de op bisfenol gebaseerde polycarbonaat kunststoffen en epoxyharsen. Bisfenol-A (BPA) zelf wordt vervaardigd via de condensatie van aceton met twee fenolmoleculen. Deze reactie wordt gekatalyseerd door waterstofchloride of door een ionenuitwisselingsmembraan en zorgt jaarlijks voor meer dan 2 miljoen kilo aan BPA. Tijdens de voorgestelde condensatiereactie wordt 4-(2-hydroxy-2-propanyl)fenol als intermediair gevormd (Neagu, 1998; B.-H. Wang, Dong, Chen, Wang, & Zhu, 2014). Transesterificatie van BPA met carbonyldichloride (fosgeen) levert polycarbonaat (PC) op. Epoxyharsen worden bekomen door epichloorhydrine te laten reageren met BPA. Dergelijke BPA-polymeer applicaties komen voor in elektronische toestellen, coatings, drinkflessen, etc.

- Een andere vermeldenswaardige klasse is deze van de alkylfenolen. Deze worden gevormd via de alkylering van fenol. Daarbij kan de alkylgroep zowel lineair als vertakt zijn en verschillende lengtes bezitten. Daaraan gerelateerd zijn de alkylfenolethoxylaten die ontstaan via verdere reactie van alkylfenolen met etheenoxide. Als voorbeeld beschouwen we de zogenaamde nonylfenolen (NP) die samen met de octylfenolen voor meer dan 95% van de markt uitmaken. NP’s worden gevormd uit de combinatie van fenol en bepaalde tripropylenen (isononenen). Het product bestaat uit een complex mengsel aan ortho- en para-alkylfenol isomeren die verder omgevormd worden tot nonylfenolethoxylaten (NPE) of nonoxynolen (Ruß, Vinken, Schuphan, & Schmidt, 2005). NPE’s behoren tot de niet-ionische oppervlakte-actieve stoffen en komen voor in wasmiddelen, emulgatoren, kleefstoffen, pesticiden, cosmetica, verf, etc. Daarnaast wordt ook intensief onderzoek gedaan naar hun mogelijk toxisch en persistent karakter.

- De bovenstaande voorbeelden handelden voornamelijk rond polymeren en kunststoffen maar ook in andere sectoren zoals landbouw, cosmetica, voeding, farmacie is fenol veelvuldig voorkomend. 2,4-dichloorfenoxyazijnzuur (2,4-D) is een frequent bestandsdeel van de fenoxyherbiciden waarbij 2,4-dichloorfenol (DCP) als precursor dient dat op zijn beurt via chlorinatie van fenol bekomen wordt (Syme, 2017). De smaakstof vanilline behoort tot fenolische aldehyden en kan op synthetische, i.p.v. natuurlijke, wijze bekomen worden. Verscheidene pathways kunnen hierbij beschikbaar zijn zoals ook zichtbaar in Tabel 2-5. Daar waar vroeger eugenol als basis diende, wordt nu guaiacol-gebaseerde routes verkozen (Hocking, 1997). Ook andere smaak- en geurstoffen volgende vergelijkbare routes. Acetylsalicylzuur, merknaam Aspirine, is een vaak gebruikte pijnstiller. Fenol, in zoutvorm, wordt via de Kolbe-Schmitt-reactie tot salicylzuur omgevormd waarna dit met azijnzuuranhydride veresterd wordt tot acetylsalicylzuur (Shreve & Austin, 1984).

20 Polycarbonaat 4-(2-hydroxy-2-propanyl)fenol Bisfenol A Epoxyharsen Alkylfenolethoxylaten (nonoxynolen) Alkylfenolen

(nonylfenolen: lineair en vertakt)

Fenoxyherbiciden (2,4-D) Chloorfenolen (2,4-dichloorfenol) Smaak- en geurstoffen (Vanilline) Guaiacol-gebaseerde routes

21

2.1.3.1.3 Cyclohexaan

Hydrogenatie van benzeen in de aanwezigheid van een nikkel of platina katalysator leidt tot cyclohexaan. De reactie vindt plaats bij 210°C en 25-35 bar en heeft een opbrengst van 99%. Cyclohexaan zal verder leiden tot zogenaamde ‘KA-olie’ die bestaat uit een keton, cyclohexanon, en een alcohol, cyclohexanol. Cyclohexylhydroperoxide vormt het essentiële sleutelelement in deze pathway. Via reactie met salpeterzuur wordt uiteindelijk adipinezuur gevormd. Adipinezuur in combinatie met hexamethyleendiamine (HMDA) zorgt tot slot voor nylon 6,6 dat als vezel in de textielindustrie voorkomt (Chenier, 2002). De verkorte reacties worden weergegeven in Figuur 2-24.

Figuur 2-24: Cyclohexaan, KA-olie, adipinezuur en nylon 6,6 synthese (Chenier, 2002).

Een tweede gelijkaardige en grootschalige toepassing van cyclohexanon is in de productie van caprolactam. Naast cyclohexanon kan ook het eerder vermelde fenol als startmateriaal voor deze synthese dienen zoals blijkt uit Figuur 2-25. Cyclohexanonoxime is het voornaamste intermediair. Vervolgens wordt caprolactam naar nylon 6 polymeer omgevormd. Bij beide toepassingen valt op dat enerzijds de aromaticiteit verdwijnt en anderzijds ringopening optreedt (Chaudhuri, 2011).

Figuur 2-25: Caprolactam en nylon 6 synthese (Chenier, 2002).

2.1.3.1.4 Nitrobenzeen

De laatste industrieel grootschalige en commercieel interessante benzeenderivaat houdt nitrobenzeen in die in 95% van de gevallen voor de productie van aniline zal dienen (Figuur 2-26).

22

Figuur 2-26: Vorming van nitrobenzeen en aniline (Chenier, 2002).

Net zoals het geval is bij fenol kan dit aniline voor een wijde variëteit aan eindproducten dienen. Op een gelijkaardige wijze worden een drietal voorbeelden in het kort besproken en opgelijst in Tabel 2-6 (Arora & Bae, 2014).

- Polyurethanen (PU) zijn een bepaalde klasse van polymeren die o.a. geïncorporeerd worden in verven, vloeibare coatings, elastische vezels, isolatoren, … De voornaamste productiewijze is gebaseerd op de reactie tussen een diisocyanaat en een polyol (alcohol met twee of meer hydroxylgroepen) (Akindoyo et al., 2016). Dergelijke diisocyanaten worden verkregen uit aniline en formaldehyde die reageren tot methyleendianiline (MDA), MDA reageert vervolgens met fosgeen tot methyleendifenyldi-isocyanaat (MDI). Tijdens de MDA-synthese wordt anilinomethanol voor een korte tijd gevormd als intermediair (C. Y. Wang et al., 2012).

- De complexiteit en mogelijkheden tot produceren van een bepaald component wordt duidelijk bij de vervaardiging van chinoline. Een reeks verschillende reacties startend van aniline of een alkylgesubstitueerde variant is mogelijk tot bereiding van chinoline(derivaten). Voorbeelden van dergelijke reacties zijn de klassieke Skraup synthese, Doebner-von Miller reactie, Combes synthese en Conrad-Limpach reactie (J. J. Li, 2009). Vaak voorkomende intermediairen zijn iminen toch zullen ook deze sterk uiteenlopen afhankelijk van type reactie en reagentia. Chinoline speelt een rol in o.a. antimalariamiddelen en vitaminen (niacine).

- Als laatste voorbeeld wordt de kleurstof indigo aanschouwt die zorgt voor het creëren van de blauwe kleur van jeans. Ontwikkelde routes zijn de Pfleger synthese en Heumann synthese die respectievelijk van fenylglycine en fenylglycine-o-carbonzuur starten die oorspronkelijk vanuit aniline verkregen werden (Fernelius & Renfrew, 1983).

Tabel 2-6: Overzicht anilinederivaten.

Structuur Intermediairen

Polyurethaan

MDA en MDI

23

2.1.3.2 Tolueenderivaten

Tolueen zal aanzienlijk in minder toepassingen voorkomen en bijgevolg ook minder vraag naar zijn in vergelijking met benzeen. Daarom wordt dus, zoals eerder aangehaald, meer dan 50% van het tolueen via hydrodealkylatie en disproportionatie omgezet tot bezeen en in mindere mate xylenen (Speight, 2014). Naast deze conversie zal aromatische nitratie van tolueen tot mono-, di- en trinitrotolueen met voorsprong de voornaamste opwerkingsmethode zijn. Daarnaast wordt het in de industrie dikwijls rechtstreeks als solvent of als additief in benzine besteed (Moore, 2017).

2.1.3.2.1 Mono-, di- en trinitrotolueen

Mononitrotoluenen worden eenvoudig gevormd via toevoeging van een nitrogroep aan tolueen. Dit gebeurt bij relatief lage temperaturen (< 60°C) in aanwezigheid van een salpeterzuur/zwavelzuur mengsel. De componenten na conversie zijn 2-nitrotolueen (57-60%), 3-nitrotolueen (3-4%) en 4-nitrotolueen (37-40%). Onder de dinitrotoluenen vallen o.a. 2,4 en 2,6-di4-nitrotolueen die dienen voor de productie van tolueendiisocyanaat (TDI). De aanwezigheid van drie nitrogroepen zorgt dan weer voor de explosieve stof 2,4,6-trinitrotolueen (TNT) (Franck & Stadelhofer, 1988). Een derivaat van 2-nitrotolueen, namelijk o-toluidine, dat via hydrogenatie bekomen wordt en dient als precursor in de productie van het herbicide metolachlor. In Figuur 2-27 worden enkele van deze simpele derivaatstructuren weergegeven.

Figuur 2-27: Overzicht nitrotoluenen en derivaten (Franck & Stadelhofer, 1988).

2.1.3.2.2 Overige tolueenderivaten

Aangezien het gelimiteerd gebruik van tolueen worden sommige derivaten industrieel gezien minder geproduceerd. Enkele relevante voorbeelden van derivaten worden hieronder summier opgesomd. De eerste twee van onderstaande reacties vinden plaats ter hoogte van de methylgroep i.p.v. op de aromatische ring zelf.

- Benzoëzuur ontstaat via oxidatie van tolueen. Typisch gebruik is, in vorm van natriumzout, als additief in de rubberindustrie en antimicrobieel- en bewaringsmiddel in voedingswaren. Ook werd

24 de flexibiliteit (Lipper & Löser, 2014).

- Aromatische sulfonatie van tolueen leidt tot p-tolueensulfonzuur. Deze kan aangewend worden als additief in detergenten of voor de synthese van cresolen (Lipper & Löser, 2014).

- Alkylatie van tolueen met isobuteen is een optie voor 4-tert-butyltolueen. Verdere afgeleiden hiervan zijn 4-tert-butylbenzaldehyde, corrosie-inhibitor, en 4-tert-butylbenzoëzuur, component van parfums (Franck & Stadelhofer, 1988).

2.1.3.3 Xyleenderivaten

Als laatste van de BTX-fractie hebben we de xyleenderivaten. Oxidatie zal de voornaamste reactie zijn waaraan de verschillende xylenen onderworpen worden. Oxidatie van o-xyleen, m-xyleen en p-xyleen leidt tot respectievelijk ftaalzuuranhydride (7.7%), isoftaalzuur (2.0%) en tereftaalzuur (45.8%). Daarnaast is ook het gebruik als solvent (5.2%) en in benzine en vliegtuigbrandstof (39.3%) merkbaar (Franck & Stadelhofer, 1988).

2.1.3.3.1 Ftaalzuuranhydride

De selectieve oxidatie van o-xyleen tot ftaalzuuranhydride gekatalyseerd door V2O5/TiO2 is een

belangrijk industrieel proces. De reactie gaat door bij atmosferische druk en 380-400°C. Over het onderliggend mechanisme, weergegeven in Figuur 2-28, bestaat er enige discussie. Toch is men het erover eens dat tolualdehyde, 4-methylbenzoëzuur en ftalide de intermediairen zijn. Secundaire producten zijn maleïnezuuranhydride, benzoëzuur, ftaalzuur en COx (Cavani, Caldarelli, Luciani,

Cortelli, & Cruzzolin, 2012; Gimeno, Gascón, Téllez, Herguido, & Menéndez, 2008). Ftaalzuuranhydride is een voorname organische verbinding in de preparatie van weekmakers zoals PVC alsook voor derivaten als polyesters, alkylharsen en ftalocyaninen (Dias, Portela, & Bond, 1995).

Figuur 2-28: Algemene pathway tot ftaalzuuranhydride (Cavani et al., 2012).

2.1.3.3.2 Tereftaalzuur

Aan de basis van de wereldwijde productie ligt het Amoco proces. Zo goed als alle methylgroepen in p-xyleen zullen geoxideerd worden door middel van zuurstof in samengedrukte lucht als oxidator. Azijnzuur dient als solvent en een kobalt-mangaan-broom katalysatorsysteem vormt het hart van de reactie. De reactor opereert bij 175-225°C en 1500-3000 kPa. De route wordt getoond in Figuur 2-29. Opnieuw blijkt dat 4-methylbenzoëzuur één van sleutelelementen is net zoals 4-formylbenzoëzuur. Dit laatste kan problematisch zijn aangezien het achtereenvolgens kan co-kristalliseren, ingesloten raken en onbereikbaar worden voor verdere oxidatie (J. Sheehan, 2011).

25

Figuur 2-29: Amoco proces (J. Sheehan, 2011).

Een verwante stof is dimethyltereftalaat (DMT) dat men via het Dynamit-Nobel (Witten) proces zal vervaardigen zoals in Figuur 2-30 zichtbaar. Ook hier worden gelijkaardige intermediairen vastgesteld. Beiden worden bijna uitsluitend besteed voor de productie van polyesters waarvan polyethyleentereftalaat (PET) voor meer dan 90% instaat (Lipper & Löser, 2014).

Figuur 2-30: Witten proces (J. Sheehan, 2011).

2.

1.3.3.3 Isoftaalzuur

Hierover kunnen we kort zijn aangezien dit op dezelfde wijze als tereftaalzuur vervaardigd wordt nu startend van m-xyleen. Een beduidend verschil is de betere oplosbaarheid en bijgevolg lagere precipitatie in de reactor. Daarnaast zal het 3-formylbenzoëzuur intermediair nu ook minder co-kristalliseren en levert dit geen probleem op. Isoftaalzuur vormt een comonomeer met tereftaalzuur in flessen. Andere applicaties zijn als grondstof voor coatings en in polyesters via reactie met maleïnezuuranhydride en crosslinking met styreen (J. Sheehan, 2011).

2.1.4 Overzicht fenolderivaten

Eindigen van dit hoofdstuk doen we met een overzicht van mogelijke opeenvolgende routes, gebaseerd op Ullmann's Encyclopedia of Industrial Chemistry (Fiege et al., 2000), tot een bepaald eindproduct. Dit beperkt zich tot de fenolderivaten aangezien deze het meest aantrekkelijk zullen zijn om via de biomassaroute te vervangen. Alhoewel dit per definitie incompleet is, schept het toch een indruk van de vele tussenstappen die nodig zijn om een alledaags chemisch product te produceren.

26 Tetrabromobisphenol A 2,2-Bis(4-hydroxycyclohexyl)propane Polytriazine resins

Cyclohexanone

Adipic acid Nylon-6,6 Caprolactam Nylon-6 Salicylic acid Aspirin Methyl salicylatep-Cresol

2,6-Di-tert-butyl-p-cresol 2-Alkyl-p-cresols 2,2'-Methylenediphenols 2,2'-Thiodiphenols 2,6-Dicyclopentyl-p-cresol 2-Tert-butyl-p-cresol Tinuvin 326 2,6-Dinitro-p-cresolp-Cresol methyl ether

Anisaldehyde 2-Ethylhexyl-p-methoxycinnamate p-Hydroxybenzaldehyde 2-Nitro-p-cresol

o-Cresol

4,6-Dinitro-o-cresol (DNOC) 4-Chloro-o-cresol(4-Chloro-2-methylphenoxy)acetic acid (MCPA) 4-(4-Chloro-2-methylphenoxy)butanoic acid (MCPB)

(RS)-2-(4-Chloro-2-methylphenoxy)propanoic acid (MCCPP) 2-Tert-Butyl-6-methylphenol

Tri-o-cresyl phosphate

Epoxy-o-cresol novolak resins o-Hydroxymethylbenzoic acid Coumarin 2-Methylcyclohexanol 2-Methylcyclohexanone Carvacrol

m-Cresol

Thymol Menthol 6-Tert-Butyl-m-cresol27 Musk ambrette 4,4'-Thiobis(6-tert-butyl-m-cresol) 2,4,6-Trinitro-m-cresol Fenitrothion Fenthion 2,3,6-Trimethyphenol Vitamin E Phenyl m-tolyl ether

m-Phenoxybenzaldehyde

Pyrethroid type insecticides m-Toluidine

4-Chloro-m-cresol

2,6-Xylenol

Poly(phenylene oxide) (PPO) resins 2,6-Xylenol dimer Tetramethylbisphenol A 2,6-Dimethylaniline Metalaxyl Metazachlor Lidocain Bis(4-hydroxy-3,5-dimethylphenyl)methane

3,5-Xylenol

Methiocarb Acaricide Molluscicide 3,5-Xylidine Perylene pigments 2,3,5-Trimethylphenol 2,4-Dichloro-3,5-dimethylphenol 4-Chloro-3,5-dimethylphenol3,4-Xylenol

MeobalCatechol

Guaiacol 4-Vinylguaiacol Guaifenesin Guaiacol phenylacetate Guacetisal Sulfoguaiacol p-Isocamphylguaiacol m-Isocamphylguethol 3-Transisocamphylcyclohexanol Guaiacyl propionate 4-Hydroxy-3-methoxypropiophenone Isoeugenol 4-Hydroxy-3-methoxymandelic acid28 Isoeugenol

Dihydroeugenol

Isoeugenol methyl ether Propenylguethol

Eugenyl acetate Eugenyl methyl ether Safrole

Piperonal

Potassium guaiacol sulfonate Guaiacol glyceryl ether Guethol Ethylvanillin Veratrole Carbofuran 2-Isopropoxyphenol Propoxur 4-tert-Butylcatechol