LOGISTIEK EN TRANSPORT

HOOFDSTUK 8: LOGISTIEKE KOSTEN

(p 193 – 220)8.1 HET CONCEPT VAN BUSINESS LOGISTIEK

* business logistiek = de verplaatsing, opslag en gerelateerde activiteiten tussen de plaats van oorsprong waar het bedrijf haar grondstoffen verkrijgt en de plaats waar haar producten vereist zijn voor consumptie door de klanten. Logistiek omvat een hele keten van activiteiten :

‘materials management’ = de aanbodsstroom van grondstoffen interne activiteiten van de onderneming

‘fysieke distributie’ = de distributiestroom naar de consumenten

* één geïntegreerde aanpak : verplaatsing, opslag, bewerking, verpakking, … en ondersteunende functies zoals administratie, klantenservice, … worden als één geheel beschouwd.

men kijkt niet enkel naar de transportkosten, maar ook naar voorraadkosten, verpakkingskosten,… * belangrijk bij deze geïntegreerde aanpak is het “total cost concept”: de totale logistieke kost omvat alle kosten die ontstaan van het punt van oorsprong tot het punt van verbruik : (10)

transportkosten

vracht behandeling kosten

voorraad kosten (inclusief opslagplaatskosten) stock-out kosten verpakking kosten orderverwerkingskosten administratiekosten start-up kosten klantendienst kosten locatiekosten

Transportbeslissingen hebben een invloed op al deze logistieke kosten.

8.2 TRANSPORTKOSTEN

* berekening van de transportkosten:

als de firma beroep doet op de diensten van professionele leveranciers, dan bestaan de transportkosten uit de betalingen aan de leverancier

deze bedragen zijn niet altijd transparant

de toekomstige niveaus zijn niet altijd voorspelbaar

als de firma zelf zorgt voor het transport, dan zijn de transportkosten moeilijker te berekenen (H3: variabele of vaste kosten; H5: kostenreductie door optimale route; H7: juiste transportmiddelen+ op tijd vervangen,…) en verloopt de bepaling ervan zoals in een transportbedrijf.

* in termen van transportkosten moet men steeds opteren voor:

de grootst mogelijke lading omwille van de schaalvoordelen ( dit gebeurt niet altijd want er moet rekening gehouden worden met de andere logistieke kosten).

de traagste transportwijze (dit is goedkoper dan met vliegtuig er moet ook rekening gehouden worden met andere factoren).

8.3 BEHANDELINGSKOSTEN

Bij het laden en lossen of bij de het overladen van goederen van het ene schip in het andere, kunnen transportbeslissingen een invloed uitoefenen op de behandelingskosten.

vb. water- of spoorweg brengen extra behandelingskosten mee i.p.v. weg

8.4 VOORRAADKOSTEN

* de trade-off tussen voorraadkosten en transportkosten wordt steeds belangrijker met het oog op moderne trends zoals just-in-time leveringen en zero-based voorraadsystemen. Firma’s nemen soms dure transportbeslissingen om hun voorraad laag te houden.

* holding cost (h) = de kost om één eenheid van een goed één jaar lang in voorraad te houden. Het omvat 4 kosten :

intrestkosten: de reële jaarlijkse intrestvoet op het kapitaal verbonden aan een goed. (reële interestvoet berekenen: vb. lening tegen 12% met inflatie van 3% => 1,12/1,03 = 8,7%) verzekeringskosten (tegen brand/diefstal) of risicokosten (indien niet verzekerd en er is brand/diefstal). Deze zijn meestal verwaarloosbaar.

ontwaarding van de goederen: fysiek verval, maar vooral economische depreciatie (een product wordt ouderwets door technische innovatie => afschrijven)

( ontwaarding is praktisch nul voor stookolie, ijzererts en reserve auto-onderdelen)

magazijnkost: bestaan niet gedurende transport, terwijl intrest en depreciatie ook dan gelden en de verzekeringskost dan zelfs groter is.

* publiek magazijn (zeehaven, luchthaven, distributiecentra): de jaarlijkse betaling voor opslag van goederen per ton, m³ of per eenheid

* privaat magazijn: leasing of intrestkosten en depreciatie, maar ook verwarming, verlichting, onderhoud…

om kost van opslag per eenheid te berekenen : jaarlijkse kost/gemiddelde voorraad !!! (men moet kijken naar de gemiddelde voorraad want men gebruikt nooit de volledige capaciteit van een opslagplaats, dit om stock fluctuaties toe te laten).

Er zijn 6 types voorraad :

8.4.1 Cyclische voorraad

* de evolutie van de voorraad van een bedrijf is cyclisch: bij aankomst van het order stijgt de

voorraad met de geleverde hoeveelheid (verticaal als order aankomt), bij consumptie van de goederen daalt de voorraad en ten slotte neemt ze bij de volgende order-aankomst weer toe.

Veronderstelling: constante consumptie (grafiek vertoont een zaagprofiel) gemiddeld de helft van de orderhoeveelheid Q is in voorraad *

met Q= orderhoeveelheid; h=holdingkost; D=jaardebet in ton

2 manieren om cyclische voorraadkost te drukken : D verhogen (fusie) of Q verminderen

Voorbeeld : 2500€/ton

Holding kost = intrest 3% + risico 1% + ontwaarding 4% + magazijn €10 = €210 * 1 ton per wegvervoer: 0,5 x 1 x 210 = 105€ cyclische kost per jaar

* 25 ton per binnenschip: 0,5 x 25 x 210 = 2625€ cyclische voorraadkost per jaar * bij jaardebet van 20 ton/jaar is de voorraadkost per ton = 2625/20 = 131,25€ ton De totale kosten bedragen dan 177,25€/ton

* bij jaardebet van 250 ton/jaar is de voorraadkost per ton = 2625/250 = 10,50€ De totale kosten bedragen dan 56,50€/ton

* ondernemingen < 250 ton kiezen voor wegvervoer en anders voor binnenvaart. Bedrijven die jaarlijks maar 20 ton aanvoeren, kiezen steeds voor wegvervoer.

8.4.2 Voorraad tijdens het vervoer (in-transit)

* goederen worden gedurende de hele transporttijd in voorraad gehouden en omvatten dus ook intrest, verzekeringskosten (zijn dan hoger) en depreciatie, maar wel geen magazijnkosten. * voorraad tijdens het vervoer mag niet onderschat worden want kan de cyclische voorraad in volume overstijgen. Vaak zijn goederen langer onderweg dan dat ze in cyclische voorraad zitten. * kosten van voorraad tijdens het vervoer moedigen snelle transportwijzen aan, terwijl cyclische voorraadkosten een kleine partijgrootte nastreven. De twee elementen overlappen, maar zijn in wezen verschillend!

* (opm: h zonder magazijnkost!!!)

Voorbeeld

Holding kost = 200€

Aanvoertijd = 30 dagen of 22 dagen => (30/365) x 200 = 16,44€

=> (22/365) x 200 = 15,89€

Cyclische voorraadkost = 0,5Qh / D

8.4.3 Veiligheidsvoorraad of buffervoorraad

* de veiligheidsvoorraad is de voorraad die wordt aangehouden boven de cyclische voorraad o.w.v. van onzekerheid over de vraag of over de levertijd (= lead time = de tijd tussen order en aankomst). Zo wil men onvoorziene vraagschommelingen opvangen of stock-outs vermijden.

orders voor nieuwe bevoorrading gebeuren als de bestaande voorraad een niveau S bereikt. Er zijn weliswaar fluctuaties in voorraaddaling en lead time, maar gemiddeld arriveren de goederen bij een niveau S. Dit gemiddelde S is de veiligheidsvoorraad.

gemiddelde voorraad = 0,5Q + S

* vier elementen bepalen het niveau van de veiligheidsvoorraad:

order lead time (aanvoertijd) = periode tussen bestelling van goederen en aankomst in het magazijn. Hoe langer en onzekerder de lead time, hoe groter de vereiste veiligheidsvoorraad. vraag: hoe groter en onzekerder de vraag, hoe groter de vereiste veiligheidsvoorraad.

aanvaardbaarheid van een stock-out: hoe lager de tolerantie van een stock-out, hoe hoger de buffervoorraad

manier van voorraadbewaking: bij een periodieke voorraadbewaking (voorraadniveau wordt gecontroleerd op vaste tijdstippen en orders kunnen enkel op deze tijdstippen gebeuren) is een hoger niveau van veiligheidsvoorraad nodig. Bij permanente voorraadbewaking kent men steeds het exacte voorraadniveau en plaatst men een order vanaf het moment dat het voorraadniveau onder een bepaalde hoeveelheid zakt; hierbij is dus een lagere veiligheidsvoorraad nodig.

* Voorbeeld (p 203 – 211)

Er zijn drie mogelijke order lead times : 1, 2 of 3 dagen; elk met waarschijnlijkheid = 1/3. De dagelijkse vraag is ofwel 95, ofwel 105; elk met waarschijnlijkheid = 1/2.

Order lead time

Voorraadconsumptie tijdens de order lead time

Waarschijnlijkheid van deze voorraadconsumptie Waarschijnlijkheid van maximale voorraadconsumptie (=kolom 3 gecumuleerd) Waarschijnlijkheid van meer dan voorraadconsumptie (= 1 – kolom 4) 1 1 2 2 2 3 3 3 3 95 105 190 (=95+95) 200 (=95+105 OF 105+95) 210 (=105+105) 285 (=95+95+95) 295 (=95+95+105 OF 95+105+95 OF …) 305 (=95+105+105 OF 105+105+95 OF …) 315 (=105+105+105) 1/6 (=1/3 x 1/2) 1/6 1/12 (=1/3 x 1/2 x 1/2) 2/12 1/12 1/24 3/24 3/24 1/24 (=1/3x1/2x1/2x1/2) 1/6

2/6 (=kans dat V max = 105)

5/12 7/12 8/12 17/24 20/24 23/24

24/24 (=kans dat V max 315)

5/6 4/6 (=kans dat V>105) 7/12 5/12 4/12 7/24 4/24 1/24 0/24 (=kans dat V>315)

Het bepalen van het vereiste niveau vd veiligheidsvoorraad is afhankelijk van het risico op stock-out dat men bereid is te nemen. Als men een risico van 1/24 toelaat, betekent dit dat er zich één stock-out mag voordoen voor elke 24 leveringen. Het order moet dan gebeuren als de voorraad daalt tot 305 eenheden (=re-order level).

Zo kan men nu de buffervoorraad bepalen:

--> de gemiddelde consumptie tijdens de order lead time = 200 (want gemiddelde vraag = 100 en gemiddelde order lead time = 2).

--> het re-orderlevel = 305

het gemiddeld aantal eenheden in stock bij aankomst = 305 – 200 = 105 veiligheidsvoorraad (verwachte stock niveau bij aankomst) = 105

Bij een normale verdeling kan veiligheidsvoorraad berekend worden a.h.v. een formule :

met K= constante afh. risico op stock-out en = stand.afw. van vraag tijdens lead time

σ berekenen

* (Formularium)

met σ = standaarddeviatie van vraag tijdens van order lead time T = gemiddelde order lead time

V = gemiddelde vraag

t = variantie van order lead time = Σ (Ti-T)² / (n-1)

v = variantie van vraag = Σ (Vi-V)² / (n-1)

Deze formule toont dat de standaarddeviatie verandert als de order lead time (T) stijgt of variabeler wordt of als de vraag (V) verandert of variabeler wordt.

* betekenis: schommelingen van lead time vraag worden bepaald door:

de gemiddelde duur van de lead time T: als de lead time T uren duurt, dan kan de totale vraag Tv schommelen

de variantie van de lead time t: als de lead time een uur verandert, dan kan de totale vraag met de gemiddelde vraag veranderen V²t

S = K.

* veronderstelling: onafhankelijkheid van fluctuaties:

vraagniveaus van verschillende uren schommelen onafhankelijk van elkaar (Tv) variaties in de vraag zijn onafhankelijk van schommelingen in lead time (V²t) Als aan deze voorwaarde niet voldaan is, zal de vergelijking niet meer kloppen:

autocorrelatie: opeenvolgende uren lijken op elkaar en dus leidt dit tot een grotere variabiliteit van lead time vraag

als een lange lead time systematisch een hogere vraag meebrengt, zal men een grotere variabiliteit van lead time vraag krijgen

* implicatie: snelheid en stiptheid zijn heel belangrijk in transport een kortere lead time (kleinere T)

een kleinere variantie van order lead time (kleinere t)

* implicatie: het belang van snelheid en stiptheid hangt af van variantie en gemiddelde vraag als de vraag een relatieve grote variantie vertoont (v is groot i.vgl.m. V), dan is

snelheid het belangrijkste

als de vraag vrij stabiel is (v is klein i.vgl.m. V), dan zal stiptheid het meest helpen om de veiligheidsvoorraad laag te houden

K berekenen

* de constante K hangt af van het riciso op een stock-out tijdens de lead time dat men bereid is te nemen (K-waarden halen uit tabel)

Risico stock-out Vereiste K k

(toename K voor risico reductie 0,0001)

Risico stock-out Vereiste K k

(toename K voor risico reductie 0,0001) 0,500 0,450 0,400 0,350 0,300 0,250 0,200 0,150 0,100 0,090 0,080 0,070 0,060 0,050 0,00 0,13 0,25 0,39 0,52 0,67 0,84 1,04 1,28 1,34 1,41 1,48 1,55 1,64 0,00025 0,00025 0,00026 0,00027 0,00029 0,00031 0,00036 0,00043 0,00057 0,00062 0,00067 0,00074 0,00084 0,00097 0,040 0,030 0,020 0,010 0,009 0,008 0,007 0,006 0,005 0,004 0,003 0,002 0,001 0,0005 1,75 1,88 2,05 2,33 2,37 2,41 2,46 2,51 2,58 2,65 2,75 2,88 3,09 3,30 0,00116 0,00147 0,00207 0,00375 0,00411 0,00456 0,00513 0,00588 0,00692 0,00844 0,01093 0,01577 0,02970 0,05805 * de k-waarden tonen de extra veiligheidsvoorraad die vereist is voor het verminderen van een zeker risico

* de optimale veiligheidsvoorraad wordt gevonden door de kosten van extra voorraad af te wegen tegen de economische schade van een stock-out

met h = kost om één eenheid van een goed gedurende één jaar in voorraad te houden k = toename in K nodig om het risico bij de aanvulling met 0,0001 te verminderen σ = standaarddeviatie van de vraag tijdens de order lead time

hkσ = extra jaarlijkse kosten van een toename van de veiligheidsvoorraad met kσ N = aantal aanvullingen per jaar

z = kost van een stock-out

0,0001 Nz = jaarlijkse voordeel van het vermijden van stock-out kosten, als de veiligheidsvoorraad toeneemt met kσ

met linkerlid = jaarlijkse marginale kosten om extra voorraad aan te houden rechterlid = jaarlijkse marginale opbrengsten om stock-outs te vermijden * implicaties

de optimale waarde van k is omgekeerd evenredig met de jaarlijkse holding kost h en de standaarddeviatie van de vraag tijdens leveringstijd σ.

de optimale waarde van k is recht evenredig met het aantal aanvullingen per jaar N en met de stock-out kost z.

Voorbeeld

K = 1 laat risico van 0,15: in 15% van de gevallen ligt er niks in de voorraad K = 2 laat risico van 0,025: bij een risico van 2,5% bestel je 200 + 2σ K = 3 laat risico van 0,001

Als je een risico van 8% wil toelaten, dan moet K = 1,41

Vb. 195 200 205 200 200 190 210 Afw vh gem Afwijking² -5 25 0 5 25 0 0 -10 100 10 100

Som gekwadrateerde afwijkingen = 250 σ = √ 250/(7-1) = 6,45 stukken

S = K = 3,09 x 6,45 = 19,93 ton

bestelling = 200 + 19,93 = 219,93 ton = gem vraag tijdens order lead time + veiligheidsVR Bij hoogseizoen verwacht je veel verkoop: verdubbel de observaties op de eerste rij en bereken opnieuw .

In praktijk liggen er veel meer veiligheidsvoorraden dan nodig. De voorraadmanagers willen ervoor zorgen dat ze nooit tekorten hebben.

Voorbeeld

1 tekort kost 5000€ extra (=z) U voert 12 keer per jaar aan h = 2€

= 600 stuks

Risico daalt met 0,0001

hk (extra kosten per jaar) = 12 x 0,0001 x 0,0001 x 5000 (bespaarde tekortkosten per jaar) k = (12x0,0001x5000) / h = (12x0,0001x5000) / (2x600) = 0,005

tekortrisico 0,007 met K = 2,46 maw we accepteren maar een tekort van 0,7% om een vliegtuig te gebruiken

Voorbeeld K = 2,51 risicoacceptatie 0,006 v = 20 V = 10 T = 588u S = 2,5 √ (588x20 + 10²x1146) = 899 ton Stiptheid: S = 2,5 √ (588x20 + 10²x1114) Snelheid: S = 2,5 √ (588x20 + 10²x1146) Opmerkingen

* de partijgrootte Q speelt geen rol bij de veiligheidsvoorraad * twee klanten die één voorraad hebben: V en v optellen

het samenvoegen van 2 of meerdere klanten in 1 magazijn laat de veiligheidsvoorraad dalen: de hele groep mag pas bevoorraad worden als de globale veiligheidsvoorraad tot de grens gedaald is

8.4.4 Speculatieve voorraad

* speculatieve voorraad wordt aangelegd omdat men een prijsstijging vd goederen verwacht * de kost van de cyclische voorraad, voorraad tijdens het vervoer en buffervoorraad bevat reeds speculatieve elementen, want de jaarlijkse holding kost h omvat de reële intrest

bij een verwachte prijsstijging, daalt h en stijgt de cyclische voorraad omdat men minder tegen grote vrachten is

ook laat men meer trage transportwijzen toe die zorgen voor grote volumes voorraad tijdens het vervoer

men is minder streng op stiptheid dus is een hogere veiligheidsvoorraad nodig * verwachte prijsstijging kan zo groot zijn dat niet alleen de reële intrest maar ook holding kost h negatief is

voorraad wordt een financiële bonus: er wordt maximaal gebruik gemaakt van de magazijnruimte en de veiligheidsvoorraad verdwijnt totaal

voorraad tijdens het vervoer wordt winstgevend

cyclische voorraad is hinder, want het hindert maximaal gebruik van het magazijn ook wisselvalligheid van het vervoer heeft een negatieve invloed op speculatieve voorraad

* speculatieve voorraad komt weinig voor, omdat de holding kost bijna nooit negatief is

8.4.5 Seizoensvoorraad

* seizoensvoorraad wordt aangehouden als de productie van goederen onderhevig is aan seizoensgebonden variaties die verschillend zijn van de vraagschommeling.

* seizoensvoorraad wordt bovenop de cyclische voorraad, voorraad tijdens het vervoer en veiligheidsvoorraad aangelegd.

* in productieseizoen zijn deze drie eerste vormen van voorraad onbelangrijk omdat gedurende heel het jaar seizoensgebonden cyclische voorraad aanwezig is. Het enige verschil is de hoeveelheid waar de voorraad wordt gehouden.

8.4.6 Dode voorraad

* dode voorraad is voorraad die onverkoopbaar is geworden

* transportbeslissingen kunnen een belangrijke rol spelen: bestellingen van grote partijgrootte of trage transportmiddelen vergroten de waarschijnlijkheid van veroudering

* een correcte berekening van holding kost h zorgt ervoor dat deze voorraad reeds is opgenomen (als ontwaardingkost).

8.5 STOCK-OUT KOSTEN

* stock-out kosten zijn de verliezen die geleden worden door een voorraadtekort

vb. kosten van leegstaande machines, onderbreking van de productie, verlies aan klantenservice, … * een hogere veiligheidsvoorraad impliceert hoge voorraadkosten maar lagere stock-out kosten. *

met khσ = jaarlijkse kost van extra veiligheidsvoorraad

(voorraad stijgt met k eenheden met kost van h per eenheid)

h = kost om één eenheid van een goed gedurende één jaar in voorraad te houden k = toename in K om het risico bij de aanvulling met 0,0001 te verminderen (zie tabel) σ = standaarddeviatie van de vraag tijdens de order lead time

hkσ = extra jaarlijkse kosten van een toename van de veiligheidsvoorraad met kσ N = aantal bevoorradingen per jaar

z = kost van een stock-out

0,0001 Nz = jaarlijkse voordeel van het vermijden van stock-out kosten, als de veiligheidsvoorraad toeneemt met kσ

8.6 VERPAKKING (PACKAGING) KOSTEN

Transportbeslissingen hebben een invloed op verpakkingskosten:

lagere verpakkingskosten bij massa- en tanktransport dan bij kleinere hoeveelheden van pakjesbezorgers

lager bij containertransport, want de verpakking is minder duurzaam en duur

de keuze tussen weg, spoor, zee en luchttransport maakt ook een verschil, zeker bij gevaarlijke goederen (de wettelijke verplichten verschillen naargelang de transportwijze)

8.7 ORDERPROCESSING EN ADMINISTRATIEKOSTEN

* bij leveringen in kleine hoeveelheden kunnen deze kosten de transportkosten en voorraadkosten overtreffen. Firma’s proberen orders dan ook te groeperen en leveringen in grotere hoeveelheden te bestellen. ( bij bulk orders en waardevolle goederen zijn de risicokosten van voorraad te groot en zijn deze orderverwerkings-en administratiekosten slechts bijkomstig)

* processing en administratie worden steeds minder belangrijk in transportbeslissingen, omdat deze domeinen minder arbeidsintensief zijn dankzij computers

8.8 START-UP KOSTEN

* start-up kosten = de kosten die een bedrijf maakt wanneer het haar activiteiten verplaatst naar een andere operationele basis

start-up kosten stijgen als transport- en inventarisbeslissingen regelmatige voorraadaanvulling en korte productiecycli vragen

start-up kosten dalen als transport- en inventarisbeslissingen lange cycli hebben * levering in grote hoeveelheden doet de cyclische voorraadkost stijgen: gemiddeld is de helft van de levering in cyclische voorraad

het doet start-up kosten dalen: een levering van goederen betekent een aanpassing van de operationele procedure, dus grote hoeveelheden in 1 keer behandelen is beter

8.9 KOSTEN VAN KLANTENSERVICE

* transportbeslissingen beïnvloeden de klantenservice: niet alleen door leveringstijden en stock-outs, maar algemeen door de behandeling van goederen en zorg voor de consument.

* aandacht voor de klant is vooral belangrijk als transport afgestemd is op de vereisten van individuele klanten. Bedrijven zullen dan eerder zelf het transport regelen of beroep doen op een professioneel transportbedrijf.

8.10 LOCATIE KOSTEN

* locatie beïnvloedt de kosten van een firma: landprijzen, belastingen, beschikbaarheid van gekwalificeerd personeel, loonhoogtes, leveringskosten, kosten van publieke voorzieningen

* locatiekosten zijn enkel belangrijk als de firma een locatie moet kiezen, waarna deze vast is voor de LT toekomst

8.11 JUST-IN-TIME BEVOORRADING EN ZERO KOSTEN

Er zijn drie factoren die tot deze trends leiden: groter bewustzijn van voorraadkosten

verlaging van start-up kosten en order kosten per bestelling betere planning van vraag met minder variantie

Deze factoren leiden tot lagere veiligheidsvoorraad en kleinere orders.

8.11.1 Just-in-time bevoorrading

* JIT bevoorrading = bevoorrading zonder veiligheidsvoorraad en zonder stock-outs.

* zeer moeilijk te bereiken, want standaarddeviatie van de lead time vraag nul zijn (=0). In de

praktijk heeft men bijna nooit absolute zekerheid over de vraag.

σ = √ (Tv +V²t) is de standaarddeviatie waarvan de veiligheidsvoorraad afhangt de standaarddeviatie kan dus verlaagd worden door de vier variabelen te wijzigen: Gem. lead time T, variantie vd vraag v, gem. vraag V en variantie vd lead time t doel: vermindering van v door strikte consumptieplanning en van t door stiptheid in aanbod en transport (allebei nul => σ en dus veiligheidsvoorraad nul)

* transport speelt een belangrijke rol mbt variantie van de lead time t: door een strikte

voorzichtigheid met afgesproken leveringstijden, zal de variantie van t heel laag zijn. Maar om t naar nul te brengen, moet de aanbieder ook stipter leveren!

* punctualiteit in transport is belangrijker als de andere elementen geoptimaliseerd zijn. σ en de overeenkomstige veiligheidsvoorraad zijn resultaat van de vierkantswortel v/e som

door variantie van 1 dag te sparen zal het effect op σ gering zijn als T en v constant blijven of als de onbetrouwbaarheid van de aanbieder t hoog houdt

door variantie van 1 dag te sparen zal het effect op σ groot zijn als het de laatste bron van onzekerheid is

* in praktijk is het wel moeilijk om kortere levertijden en verminderde varianties te bereiken.

8.11.2 Zero voorraad

* terwijl JIT alleen veiligheidsvoorraad elimineert, verstaan we onder nulvoorraad dat ook de cyclische, in-transit en speculatieve en seizoensvoorraad nul bedragen.

* er zijn een aantal methodes om dit na te streven, vb. seizoensfluctuaties wegwerken en speculatieve voorraad vervangen door toekomstige aankopen

* transport speelt een rol mbt in-transit en cyclische voorraad

in-transit voorraad is proportioneel met de duur van de reis: het kan verminderd worden door snellere transportwijzen

cyclische voorraad is proportioneel met de grootte van de ladingen: het kan verminderd worden door frequentere leveringen of kleinere hoeveelheden

Dit is echter niet realiseerbaar, want transport vraagt altijd tijd en in-transit kosten blijven.

Bovendien gaat het bij leveringen om meer dan één eenheid per tijd, dus zitten nieuw gearriveerde goederen tenminste een korte tijd in voorraad voor consumptie.

* de transit time, grootte van de levering en punctualiteit moeten niet noodzakelijk samengaan en hebben een verschillende impact op voorraadkosten

om de kost van in-transit voorraad te drukken, telt de gemiddelde transit tijd om de cyclische voorraadkost te drukken, telt de grootte van de leveringen om de veiligheidsvoorraad te drukken, telt de punctualiteit en transit tijd

Hoofdstuk 9: Transportbeslissingen vanuit een logisiek perspectief

(p 225 – 244) Bij transportbeslissingen moet men niet alleen kijken naar de transportkosten, maar de totale logistieke kosten (transportkosten, verwerkingskosten, voorraadkosten, verpakking kosten, administratiekosten…). Er zijn twee typische transportproblemen : optimalisatie van de orderhoeveelheid en keuze van transportmiddelen.9.1 REGEL VAN DE VIERKANTSWORTEL

* de regel van de vierkantswortel wordt gebruikt om de optimale bestelhoeveelheid te bepalen die de totale logistieke kosten minimaliseert

houdt rekening met de cyclische voorraadkosten

veronderstelt dat een lading een vaste kostencomponent heeft onafh. van de grootte * vaste kosten b (worden niet beïnvloed door de ordergrootte) bevatten:

de kosten van het transport zelf, vb. diamanten in handbagage of micro-elektronisch materiaal voor computerbedrijf (volume en gewicht van de levering zijn zo klein in

vergelijking met de laadcapaciteit, zodat elke veranderingen in de grootte van het order geen effect heeft op de transportkost)

administratiekosten en order processing kosten behandelingkosten en verpakkingkosten

In het algemeen stellen we dat er een vaste kost b is per levering, die transport-, behandeling-, administratie-, order processing-, set-up, stock-out en andere logistieke kosten kan omvatten. * trade-off : vaste kosten verkiezen de grootst mogelijke hoeveelheid, maar om de optimale ordergrootte te bepalen, moeten we vaste kosten tegen cyclische voorraadkosten afwegen.

Grafisch:

de jaarlijkse orderkosten (vaste kosten per levering) zijn een symmetrische hyperbool: een verdubbeling van de orderkwantiteit vermindert het aantal leveringen en de totale orderkosten met de helft.

de cyclische voorraadkosten zijn een rechte door de oorsprong, want gemiddeld is de helft van de orderkwantiteit in cyclische voorraad

deze kost recht evenredig met de ordergrootte. De helling is h/2.

de totale kosten van levering en cyclische VR wordt verkregen door de verticale som van de vorige. Op het laagste punt vinden we de optimale ordergrootte Q.

Algebraïsch : (formularium)

Met : Q = optimale orderkwantiteit D = jaarlijkse throughput b = vaste kosten per levering

h = voorraadkosten per eenheid per jaar

!!! deze formule houdt alleen stand als de logistieke kosten verdeeld worden in 3 categorieën: kosten die niet beïnvloed worden door orderkwantiteit zoals vaste kosten per ton: deze kunnen weggelaten worden in de berekening!

vaste kosten per levering: deze zijn meegerekend in de constante b

kosten in verhouding met de cyclische VR: deze zijn meegerekend in constante h * Voorbeeld vluchttransport van Hong Kong naar Brussel: (p 228 + 229)

D = 100.000

kosten die niet beïnvloed worden door ordergrootte: uit berekening laten! - per stuk van 200 gram kost het vluchttransport € 0,75. De totale prijs per jaar

bedraagt 75.000€ onafhankelijk van de grootte. - douanerechten

- productiekosten in Hong Kong vaste kosten per levering: b = 325€

- voor: Azië: 75€ per zending - na: Europa: 100€ per zending - verpakkingskosten: 25€

- administratiekosten, vaste set-up kosten kwaliteitcontrole, commissie: 75€ - tekortrisico: 0,004 x 12.500€ (0,004 kans op stock-out)

kosten in verhouding met de cyclische voorraad: h = 8,75€ (5% reële intrest op de goederen, 20% jaarlijkse economische risicokost, opslagkosten en

verzekeringspremie tegen brand en diefstal)

=> optimale orderhoeveelheid = √ [ (2x100.000x325) / 8,75 ] = 2.725

9.2 OPTIMALE ORDERGROOTTE VOOR BINNENVAART

(p229 – 234)Een logistieke manager moet kiezen tussen de verschillende binnenvaartvervoermiddelen. Hij kan kiezen tussen een order van 9.000 ton en 300 ton.

9.2.1 Data

Transportkosten voor een volle lading (inclusief alle toeslagen, cargobehandeling, commissies..)

300 t: 1.268 600 t. 1.845 1000 t: 2700 1350 t: 3443 2000 t: 4350 4500 t: 6075

Q = √ (2Db / h)

Voorraadkosten per ton per jaar

In transit: 12,50€ (= in-transit kost) In magazijn: 22,50€ (=holding kost)

Transittijd: 3 dagen

Consumptie aan aankomst: jaarlijks gemiddeld 50.000 ton = D

Normale distributie met standaarddeviatie tijdens productietijd: 500 = Veiligheidsvoorraad beleid

Bijvulling van de voorraad: 50 keer per jaar Gemiddeld 1325 ton in stock bij bijvulling

Vast kost per zending (administratie, bestelproces, set-up…): 50€

9.2.2 Vereenvoudigde berekening van optimale ordergrootte

Lading capaciteit Q Transport kosten (per ton) In-transit voorraad kosten Cyclische voorraad kosten Veiligheid Voorraad kosten Stock- out kosten Vaste Order kosten (= 50/Q) Totaal 300 600 1000 1350 2000 4500 9000 4.23 3.08 2.70 2.55 2.18 1.35 1.10 0.13 (=12,5/100) 0.13 0.13 0.13 0.13 0.13 0.133 0.07 0.14 0.23 0.30 0.45 1.01 2.03 0.60 0.60 0.60 0.60 0.60 0.60 0.60 0.25 0.13 0.08 0.06 0.04 0.02 0.01 0.17 0.08 0.05 0.04 0.03 0.01 0.01 5.44 4.14 3.77 3.67 3.41 3.11 MIN 3.86

* kolom 1: de mogelijke laadcapaciteiten in ton

* kolom 2: de transportkosten per ton = de kosten v/e hele lading gedeeld door aantal ton * kolom 3: de voorraadkosten van goederen in transit.

er zijn geen opslagkosten, maar deze kosten omvatten reële intrest en mogelijke ontwaarding of een ander verlies aan waarde en verzekeringskosten

deze kosten moeten voor de duur van de transit tijd berekend worden: als we aannemen dat de transit tijd 3 dagen duurt (1% van een jaar) dan veroorzaakt een ton van deze goederen in transit 0,13€ voorraadkosten (= 12,5x1% of 12,5/100)

transit time wordt niet beïnvloed door de ordergrootte, dus is deze som van geen belang voor de keuze van de ordergrootte

* kolom 4: de cyclische voorraadkosten

deze kost bedraagt (0,5 Q) (22,5) / 50.000 met Q = geselecteerde ladingscapaciteit

22,5 = voorraadkosten per ton / jaar (inclusief opslagkosten) 50.000 = jaarlijkse vraag op de bestemming

deze kost is belangrijk en hangt sterk af van de geselecteerde Q * kolom 5 en 6: de kosten van de veiligheidsvoorraad en stock-out

het is beter een simplificatie te maken: veronderstel dat de voorraadmanager een constante veiligheidsvoorraad van 1.325 ton aanhoudt en dus een constant stock-out risico tijdens lead time van 0,004 (want 1.325 is 2,65 keer de σ van 500)

de jaarlijkse kosten van de veiligheidsvoorraad: 1.325 x 22,5 = 29.812,50 per ton komt dat neer op: 29.812,50 / 50.000 = €0,60

Deze kost is onafhankelijk van de geselecteerde ladingscapaciteit

met een 0,004 risico komt k=0,00844 overeen (hij ruilt extra veiligheidvoorraad gelijk aan 0,00844 keer σ in voor een stock-out risico van 0,0001)

de stock-out kost is: z = kσh / 0,0001 = ( 0,00844 x 500 x 22,50 ) / (0,0001 x 50 ) = € 18.990 Elk jaar ruilt hij extra kosten van de veiligheidsvoorraad (teller) in om jaarlijks 0,005 stock-outs (noemer) te vermijden. M.a.w. hij ruilt € 18.990 stock-holding kosten in voor één stock-out de verwachte stock-out kosten per levering bedraagt 0,004 x 18.900 = 75,96

de stock-out kost per ton bedraagt 75,96 / Q met Q = aantal ton per levering De kosten zijn dus omgekeerd evenredig met de ordergrootte

* kolom 7: de vaste orderkost van administratie… per ton: 50/Q. Ook deze kost is omgekeerd evenredig met de ordergrootte * kolom 8: de totale kost

dure goederen met een hoge h zullen dus eerder in kleine hoeveelheden getransporteerd worden * conclusie: de cruciale factor is de kwantiteit van getransporteerde goederen per jaar.

9.3 OPTIMALE ORDERGROOTTE VOOR WEGVERVOER

(p 237 -239)9.3.1 Data

Transportkosten voor een volle lading (inclusief alle toeslagen, cargobehandeling, commissies..)

0,5 t: 197,45 5 t. 314,26 10 t: 381,92 11t: 393,67 12 t: 405,06 13 t: 416,14 14 t: 426,97 15 t: 437,56 20 t: 487,97

Voorraadkosten per ton per jaar

In transit: 860 In magazijn: 860

Transittijd: 1dag

Consumptie aan aankomst: jaarlijks gemiddelde 150

Normale distributie met standaarddeviatie tijdens productietijd: 3,72 = Veiligheidsvoorraad beleid

Bijvulling van de voorraad: 50 keer per jaar Gemiddeld 7 ton in stock bij bijvulling = S

Vast kost per zending (administratie, bestelproces, set-up…): 50€

9.3.2 Eenvoudige berekening van de optimale ordergrootte

Veronderstelling: geen aanpassingen aan het risico op stock-out tijdens lead time => veiligheidsvoorraad is constant en de stock-out kosten/ton zijn omgekeerd evenredig met het aantal ton in de levering.

Lading capaciteit Q Transport kosten VR-kosten tijdens transit Cyclische VR-kosten Veiligheid voorraad kosten Stock-out kosten Vaste orderkosten Totaal 0,5 5 10 11 12 13 14 15 20 394.41 62.85 38.19 35.79 33.75 32.01 30.50 29.17 24.40 2,33 2,33 2,33 2,33 2,33 2,33 2,33 2,33 2,33 1,43 14,33 28,67 31,53 34,40 37,27 40,13 43,00 57,33 40,10 40.10 40.10 40.10 40.10 40.10 40.10 40.10 40.10 188,11 18,81 9,41 8,55 7,84 7,24 6,72 6,27 4,70 100 10 5 4,55 4,17 3,85 3,57 3,33 2,50 726,88 148,42 123,69 122,84 122,58 122,78 123,34 124,40 131,36 * de berekening van de stock-out kost is het moeilijkste:

de veiligheidsvoorraad van 7 ton is 1,88 (=K) keer de standaarddeviatie (=3,72) en komt dus overeen met een risico van 0,030.

bij dat risico, kan een kans van 0,0001 op stock-out vermeden worden door de veiligheidsvoorraad te vermeerderen met k=0,00147 keer de standaarddeviatie

het risico per levering is 0,03

de stock-out kost per levering = 0,03 x 3.135 = € 94,05

door dit te delen door de ordergrootte bekomen we de kost per ton * vaststellingen:

alleen de cyclische voorraadkosten stijgen bij toegenomen ladingscapaciteit, terwijl de andere kosten ofwel constant zijn ofwel dalen (idem water)

de cyclische voorraadkost is een beperking op toegenomen ordergrootte (idem) kosten van in-transit voorraad zijn onbelangrijk (idem)

de vaste order kost wegen nu meer door

de kosten van de veiligheidsvoorraad en stock-out wegen ook meer door

9.4 KEUZE VAN TRANSPORTWIJZE

* de keuze tussen verschillende transportwijzen heeft een grotere impact op logistieke kosten dan de optimalisatie van ordergrootte binnen één transportwijze.

vb. de overgang van zee naar luchttransport zal niet alleen de grootte van de leveringen beïnvloeden, maar ook de verpakkingsvereisten en de order lead time.

* vb. p 241 – 244 :

Transportkosten per stuk

Zee: 0,09 Lucht: 0,75

Voorraadkosten per stuk per jaar

In transit: 8,75 In opslaghuis: 8,75

Gemiddelde order lead time (dagen)

Zee: 35 Lucht: 5 (cruciaal verschil !)

Variantie van lead time is proportioneel met het gemiddelde

Consumptie op bestemming (stukken)

Jaarlijks gemiddelde: 100.000 = D

Normale verdeling van vraag tijdens lead time

Veiligheidsvoorraad politiek:

Luchttransport: gemiddeld 20.000 stukken in voorraad bij aanvulling. Bij elke aanvulling is het stock-out risico 0,004.

Het risico kan verlaagd worden tegen een kost van €12.500 per stock-out (dit is de stock-out kost)

Vaste kosten per levering

Zee (duurdere verpakking…): 400 Lucht: 275

* het stock-out risico van 0,004 bij elke aanvulling is gelijk aan een kost van 0,004 x 12.500 = €50. Als we dit toevoegen aan de andere vaste kosten per levering krijgen we een totaal van 325 voor lucht en 450 voor zee.

de ordergrootte is niet hetzelfde voor lucht- en zeetransport: de optimale grootte bij zee met hogere vaste kosten zal groter zijn dan bij luchttransport

optimale ordergrootte luchttransport: √ [ (2 x 100.000 x 325) / 8,75 ] = 2.725 optimale ordergrootte zeetransport:

√ [ (2 x 100.000 x 450) / 8,75 ] = 3.207

kiezen tussen 2.725 per lucht of 3.207 per zee, afhankelijk van welke de laagste totale kost geeft (zie volgende tabel)

* data: Transportwijze en orderhoeveelheid Transport Kosten In-transit VR-kosten Cyclische VR-kosten Veiligheids VR-kost Stock-out kost Vaste Order Kosten Totale kosten Lucht : 2.725 stuks 0,75 0,12 0,12 1,75 0,02 0,10 2,86 Zee : 3.207 stuks 0,09 0,84 0,14 4,63 0,02 0,12 5,84

* voorraadkosten in-transit : berekend obv de jaarlijkse kost van 8,75 pro rata de lead time => lucht : 8,75 x 5/365 = 0,12

=> zee : 8,75 x 35/365 = 0,84

* cyclische voorraadkosten : recht evenredig met de ordergrootte gemiddeld is de helft van levering in voorraad

=> lucht : 8,75 x (2.725/2) = 11.291 of 0,12 per stuk (=11.291/100.000) => zee : 8,75 x (3.207/2) = 14.030 of 0,14 per stuk.

* veiligheidsvoorraadkosten :

=> lucht : constante veiligsheidsVR van 20.000 stuks 8,75x20.000 = 175.000 of 1,75 per stuk. => zee : nagaan hoe de veiligheidsVR wordt aangepast naargelang de order lead time wijzigt.

constant risico van 0,004 bij elke aanvulling.

om dit te bereiken bij een normale verdeling van de vraag tijdens lead time, zal hij de veiligheidsvoorraad in proportie met de standaarddeviatie moeten houden

σ = √ (Tv + V²t)

de gemiddelde vraag V en variantie v zijn onafhankelijk van de keuze tussen lucht en zee -> om over te gaan van zee naar lucht : T en v vermenigvuldigen met 7

-> en veiligsheidsVR van lucht vermenigvuldigd met √7 veiligheidsVR-kost = 1,75 x √7 = 4,63

* stock-out kost : het vast risico van €50 per levering te delen door het aantal stuk van de levering => lucht : 50/2.725 = 0,02

=> zee : 50/3.207 = 0,02

* vaste order kost : vaste kost per levering delen door de ordergrootte => lucht: 275/2.725 = 0,20

=> zee: 400/3.207 = 0,12

Conclusie: luchttransport is het goedkoopste, omwille van de hoge kost van de veiligheidsvoorraad bij zeetransport (t.g.v. hoge lead time).

Opmerking: de berekening van de kosten van de veiligheidsvoorraad en stock-out is vereenvoudigd door de veronderstelling dat de manager een constant risico aanhoudt bij elke aanvulling (verwachte stock-out kost is €50)

HOOFDSTUK 3: KOSTENBEREKENING IN EEN TRANSPORTBEDRIJF

(p 83 – 96) Transportkosten worden vaak onderverdeeld in tijdkosten en afstandkosten.Dit is economisch gerechtvaardigd: als transportkosten een lineaire functie zijn van de afgelegde kilometers en er een limiet is op het aantal uren dat een voertuig kan presteren => dan zal er een constante marginale kost per kilometer plus een schaduwprijs per uur toegewezen worden om een voertuig in dienst te houden. (op LT is die schaduwprijs = kost per uur om een voertuig met

personeel e.d. beschikbaar te hebben).

3.1 TIJDKOSTEN EN AFSTANDKOSTEN

* tijdkosten zijn te wijten aan het voorbijgaan van tijd en lopen dus op als het voertuig stil staat, tijdens het (af)laden en bij vertraging.

vb. beloning van bemanning, jaarlijkse verzekering voor voertuigen, alle vaste kosten van een transportbedrijf (huur van ruimte, administratieve kosten…), technische inspectie, …

de totale tijdkosten zijn bepaald door het aantal uren dat er gewerkt is het aantal uren toont hoeveel voertuigen en personeel vereist is * afstandkosten lopen enkel op als het voertuig in beweging is

vb. brandstofverbruik, onderhoud en reparaties, boetes, technisch nazicht, … komen bovenop de tijdkosten

* opmerking : sommige kosten passen niet in deze indeling:

sommige kosten zijn niet evenredig met tijd of afstand en worden apart gehouden vb. commissielonen, verblijfskosten voor personeel, tolgelden, havengelden, catering, vergoeding aan passagiers bij aflasting/overboeking landingsgeld, afhandeling van de bagage, …

afschrijvingskosten zijn zowel een tijdkost als een afstandkost onderscheid maken tussen vaste en variabele depreciatie :

- vaste afschrijvingen = tijdkost (automatisch gevolg van voertuig in dienst) - variabele afschrijvingen = afstandkost (afhankelijk van afgelegde afstand) * methodes om het onderscheid te maken tussen vaste en variabele depreciaties :

vuistregel : 50% van de depreciatie beschouwen als vast en andere 50% als variabel.

Obv. het vervangingsbeleid voor voertuigen:

Voorbeeld: Bedrijf vervangt haar voertuigen na 900.000km. berekening variabele depreciatie afstand (per km) :

150.000km per jaar -> vervanging na 6 jaar -> jaarlijkse depreciatie = 12,5% 180.000km per jaar -> vervanging na 5 jaar -> jaarlijkse depreciatie = 13,8% toename van 30.000km doet jaarlijkse depreciatie met 1,3% stijgen

toename van 1km doet jaarlijkse depreciatie met 0,0000433% (= 1,3/30.000) van de aankoopprijs stijgen = variabele depreciatie per kilometer.

Vervanging na … jaar : na 3j na 4j na 5j na 6j na 7j na 8j na 9j Herverkoopwaarde (%) Totaal afgeschreven (%) Jaarlijkse afschrijving (%) 48 52 17,33 (=52/3) 38 62 15,50 (=62/4) 31 69 13,80 (=69/5) 25 75 12,50 (=75/6) 20 80 11,43 (=80/7) 16 84 10,50 (=84/8) 10 90 10,00 (=90/9)

herverkoopprijs (RV) = een % van de aankoopprijs.

totale waardeverlies (TL) over de jaren in dienst = 100 – RV (%) jaarlijkse depreciatie (AD) = TL/aantal jaar

berekening vaste depreciatie tijd (per uur) :

Een truck die 150.000km per jaar rijdt wordt vervangen na 6 jaar.

De variabele depreciatie is dan 900.000 x 0,0000433% = 39% van de aankoopprijs. Als de totale depreciatie na 6 jaar 75% is, dan is de vaste depreciatie = 36% van de koopprijs (75 – 39).

De vervangingspolitiek is cruciaal in deze berekening. Als het bedrijf haar voertuigen vervangt na een aantal jaren i.p.v. na een aantal kilometers, dan speelt de afstand geen rol bij de depreciatie.

De onderhoudskosten van voertuigen kunnen op dezelfde manier behandeld worden om tot een variabele kost per km en vaste kost per uur te komen. Maar hierbij moet men kennis hebben van het vervangingsbeleid en de totale onderhoudskosten voor verschillende

levensduur. Daarna werkt men het effect van jaarlijks verbruik op levensduur uit en berekent men het effect op de jaarlijkse onderhoudskost gedeeld door het verschil in km.

3.2 UURCOËFFICIËNT EN KILOMETERCOËFFICIËNT

* de tijdskosten voor een voertuig worden uitgedrukt als een bedrag per uur

= u = uurcoëfficiënt (U = totale duurtijd van het vervoer incl. (uit)laden, wachttijd,…) de kilometerkosten worden uitgedrukt als een bedrag per kilometer

= d = kilometercoëfficiënt (D = totale afstand: heen en terug)

* uur-en kilometercoëfficiënt kunnen nog verder opgesplitst worden:

tijdkosten = u1U1 + u2U2 met U1= uren vd chauffeur; u1=kost vd chauffeur per uur U2 = voertuiguren; u2= uurcoëfficiënt minus chauffeurskost.

(uren dat voertuig in gebruik is en uren dat chauffeur werkt zijn niet noodzakelijk gelijk; als bv. truck op ferry wordt gezet zonder chauffeur)

kilometercoëfficiënt = kilometers met lading krijgen een hogere kost toegerekend dan kilometers zonder lading (want lading heeft effect op brandstofverbruik, slijtage vd banden, onderhoudskosten, …)

3.2.1 Kostcoëfficiënten in wegvervoer

(p87)Intrest en depreciatie (vaste ratio) Verzekering

Rijbelasting, Euro-vignette, contributies… Lonen van de chauffeur (incl. premies…) Andere (gebouwen, management, administratie)

3,34 1,79 0,67 16,37 2,01 TOTAAL: uurcoëfficiënt u 24,18

Intrest en depreciatie (variabele ratio) Brandstof Banden Onderhoud, reparaties… 0,04 0,22 0,01 0,03 TOTAAL: kilometercoëfficiënt d 0,30 uU + dD = (24,18)x3,5 + (0,30)x130 = €123,63 Totale transportkost = uU + dD

Transportprijzen zijn in de praktijk vaak lager, omdat professionals de kosten proberen te drukken door hun chauffeurs als zelfstandigen te laten werken (langere uren en lagere sociale

zekerheidsbijdragen), besparingen op verzekering door het risico op zich te nemen en niet in de kostberekening op te nemen…

In dit voorbeeld veronderstelt men dat het bedrijf maar één oplegger heeft per tractor, die dus moet wachten als de oplegger op- of afgeladen wordt.

bij korte afstanden is het echter vaak voordeliger om meerdere opleggers per tractor te voorzien, zodat de chauffeur niet moet wachten tijdens het laden. In dit geval moet men een uurcoëfficiënt voor tractor en oplegger apart berekenen en een kilometercoëfficiënt voor de twee samen en de tractor alleen (lager door minder brandstof…)

Als we uur- en kilometercoëfficiënten van voertuigen met verschillende payload bekijken, zien we dat deze lager zijn als de payload daalt. Het blijkt ook dat voertuigen die intensief gebruikt worden een lagere uurcoëfficiënt hebben.

3.2.1 Kostcoëfficiënten voor binnenvaart

(p90)Capaciteit Uurcoëfficiënt u Kilometercoëfficiënt d

300 t 600 t 1000 t 1350 t 2000 t 9000 t 360000 t 54,50 77,26 104,27 127,24 148,57 250,19 285,73 1,20 1,62 2,912 4,02 5,78 7,37 14,37

3.2.2 Schaalvoordelen

* uur- en kilometercoëfficiënten zijn een stijgende functie van de ladingcapaciteit: hoe zwaarder het voertuig, hoe hoger de uur- en kilometercoëfficiënten.

deze opwaartse beweging is minder dan proportioneel: de lading verdubbelen leidt niet tot een verdubbeling van de kosten want er zijn immers schaalvoordelen.

=> een grotere schaal leidt tot een lagere kost per ton (vw: ladingsfaciliteiten groot genoeg) * schaalvoordelen m.b.t. voertuiggrootte mogen niet verward worden met schaalvoordelen op bedrijfsniveau: het is niet omdat zwaardere trucks de kost per ton verminderen dat grote transportbedrijven een lagere gemiddelde kost hebben dan kleinere.

3.3 VARIABELE KOSTEN

* de vorige uur- en kilometercoëfficiënten waren gemiddelde kosten:

u = alle tijdkosten gespreid over de geanticipeerde gepresteerde uren (vast) d = alle afstandkosten gedeeld door het aantal kilometers (variabel)

* het kan zijn dat de men de vaste kosten (onafhankelijk van de beslissing) moet negeren en zich alleen op de variabele kosten moet concentreren (extra kosten door een beslissing)

* variabele kosten hangen af van de huidige stand van zaken in de firma en van de beschikbare tijd om het transport in kwestie te berekenen.

Voor dagdagelijkse beslissingen kan men de variabele kost berekenen als enkel de kilometercoëfficiënt, en de tijdscoëfficiënt als nul beschouwen.

* berekening van variabele kosten met u = 0

vb. noch het voertuig noch de chauffeur moet op de dag van het transport werken en de chauffeur zal zijn normale wekelijkse werkuren niet bereiken

variabele kost = 12 (tol) + 1.2h x 0 + 100 km x 0,30 (d;kmcoëfficiënt) = €42 * berekening van variabele kosten met u ≠ 0

vb. de chauffeur heeft zijn normale werkuren in die periode al bereikt en krijgt overuren betaald variabele kost = 12 (tol) + 1.2h x 25(per overuur) + 100 km x 0,30 = €72

* conclusie:

bij een enkel transport waarbij voertuigen en chauffeurs vrij zijn, is de prijs laag (pure kilometerkost)

in drukke perioden waarbij chauffeurs overuren moeten rijden, stijgen de prijzen en zelfs nog hoger als de schaduwprijs voor het gebruik van de truck inbegrepen is

* in LT-contracten waar men een aantal voertuigen beschikbaar moet houden, zet men een prijs a.h.v. het normale uurcoëfficiënt tegen gemiddelde kost, voor voertuig en chauffeur

3.4 GEMEENSCHAPPELIJKE KOSTEN

T

ransportbedrijven linken hun output vaak aan elkaar in verbonden producties. (vb. een aantal klanten in één rondrit, een aantal verzendingen in één voertuig laden, …). In dit geval maakt de voorziening van de ene transportdienst de andere goedkoper!Voorbeeld rondrit : hp 94 vertrek van O naar 6 klanten.

* de prijs van de totale rondrit = uU + dD

deze prijs is gemeenschappelijk aan de 6 klanten en moet dus onder hen verdeeld worden. Enkel de differentiële kosten kan men duidelijk per klant toewijzen.

* differentiële kosten = kost van het betrekken van een klant in een rondrit die sowieso voor de andere klanten gemaakt moet worden

vb. differentiële kostprijs van klant A = totale kostprijs vd hele rondrit (volle lijn) – kosten van de kortere rondrit waar klant A niet inzit (stippellijn). Deze kost berekenen voor de 6 klanten. de som van de 6 differentiële kosten < kost totale rondrit, het verschil zijn de

gemeenschappelijke kosten.

* Twee extreme gevallen van een rondrit zijn ‘fronthaul’ (heenlading, plaats van laden) en ‘backhaul’ (retourlading, plaats van lossen), waarbij de laadplaats van de ene klant dicht is bij de uitlaadplaats van de ander. De ritten van de twee klanten liggen in de tegengestelde richting

fronthaul: de laadplaats ligt het dichtst bij de staanplaats van het voertuig backhaul: de uitlaadplaats ligt het dichtst bij de staanplaats van het voertuig

* in beide gevallen is de differentiële kost heel laag: als de aanvaarding van een fronthaul

automatisch een rondtrip als gevolg heeft, kan men evengoed een backhaul op de terugweg maken met een zeer lage extra kost (korte omweg naar uitlaadplaats van de backhaul, tijd voor laden en lossen en misschien machttijd)

* maar het omgekeerde is ook waar: zodra een contract is getekend voor het transport van een lading huiswaarts (naar de staanplaats), zal het weinig kosten om een lading buitenwaarts te voeren, aangezien die sowieso gemaakt moet worden

de differentiële kost van een fronthaul in een rondrit die sowieso gemaakt moet worden omvat enkel de extra kilometers en tijd

bijna de hele kost van de rondrit is gemeen aan beide ladingen en de hoeveelheid die elke lading apart meedraagt aan de gemeenschappelijke kost is minimaal * een kostenberekening die alleen met de differentiële kosten van een fronthaul en backhaul

rekening houdt, brengt slechts het minimum op dat de ladingen moeten bijdragen om de kosten van de rondtrip te dekken

de totale kosten van de rondrit zullen niet gedekt worden wat overblijft om te betalen zijn de gemeenschappelijke kosten

* zonder verdere informatie over de markt, stelt men obv cost accounting vast dat beide ladingen tenminste de differentiële kosten betalen van hun opneming in de rondreis die in elk geval moet plaatsvinden. Bovenop het minimum kan men eisen dat de twee ladingen samen een marge moeten produceren dat de totale kost van de rondtrip zal compenseren. het bepalen van deze marge hangt af v/d betalingsbereidheid (marketing, prijsbeleid)

Voorbeelden:

containervervoer tussen EU en het Verre Oosten: de vraag van Oosten is gedaald en hun aanbod aan EU explodeert. (300 van EU naar Oosten en 2000 omgekeerd). Door de lage vraag van het Oosten stuurt EU oud papier en schrootvuil in de containers, want het is beter de containers vol te hebben (kostenbesparing)

meubelzaken die eigen vervoer regelen, hebben vaak lege retourlading. Dit is negatief, dus kan men beter het vervoer laten regelen door een externe aannemer.

passagiers van een vliegtuig: de differentiële kost is zo goed als nul. Marges om de gehele vlucht te vergoeden, men schat ieder zijn individuele betalingsbereidheid. Er moet dus aan prijsdiscriminatie gedaan worden. luchtvervoer moet aan prijsdiscriminatie doen (zakenreizigers een hogere prijs dan budgetreizigers).

3.5 KOSTEN VOOR PIEKPERIODES

Piek en niet-piek transport zijn een voorbeeld van gezamenlijke productie: ze gebruiken samen een gezamenlijke capaciteit.

piek en niet-piek transport moet minstens de lage variabele kosten dekken om transportdiensten te onderhouden met de bestaande capaciteit. Hierboven moeten ze marges genereren om de kosten van de capaciteit te dekken.

deze marges kunnen niet berekend worden zonder informatie over de vraag, maar we weten dat de betalingsbereidheid groter is in piekperiodes en kunnen daarom een groter deel van de

capaciteitskosten aan het piekperiodetransport toekennen door een hogere u

maar het kan zijn dat de klanten in niet-piekperiodes bereid zijn hoge prijzen te betalen en minder elastisch reageren ondanks de hoge vraag.

Hoofdstuk 4: Wachttijden in transportbedrijven

( p 101 – 112 )Transport is niet opslagbaar: het kan niet beschikbaar gemaakt worden van voorraad. Het kan alleen voorzien worden als de capaciteit om de dienst te voorzien beschikbaar is.

4.1 HET STANDAARD RIJMODEL

Dit model is bedoeld om de wachttijd van een transportfirma te berekenen. Wachttijden doen zich frequent voor, zowel bij personenvervoer als bij goederenvervoer.

Vb. zichtbare wachtlijnen: mensen die aanschuiven aan een loket, mensen aan een taxistandplaats, … Vb. onzichtbare wachtlijnen: taxi die mensen thuis ophaalt, bestellen van stookolie, …

* 3 veronderstellingen voor model :

aankomsten volgen een Poisson-verdeling ze zijn onafhankelijk van elkaar

service time: de tijd die nodig is om een klant te bedienen volgt een exponentiële verdeling: - de afloop van de diensttijd op elk moment kan zijn, met een constante kans,

onafhankelijk van de tijd die al verstreken is.

- vb. telefoonconversatie (kan elk moment inhaken), ticketcontrole (service time is nul als controleur mensen gewoon door laat of kan lang duren indien discussies), taxirit

- uitzondering: diensttijd voor klanten die altijd dezelfde transportdienst vragen: eerst is de kans op beëindiging nul, dan even heel hoog om dan voorzichtig te dalen want extra lange diensttijden zijn een uitzondering.

dienstmechanisme: klanten worden bediend door één enkel bedieningskanaal in volgorde van aankomst of in een volgorde onafhankelijk van de diensttijd (kortere bedieningstijden krijgen dus geen voorrang)

- vb. klant wordt bediend door 1 voertuig en wie eerst is wordt eerst bediend

- onrealistisch: er zijn meestal meerdere voertuigen die klanten tegelijk bedienen en er is meestal meer dan één dienstenkanaal

Rijtheorie :

(formularium)

met λ = gemiddeld aantal klanten die per tijdseenheid aankomen μ = capaciteit = gemiddeld aantal klanten die per tijdseenheid

bediend kunnen worden λ – μ = capaciteitsreserve Voorbeeld taxi :

° gemiddeld 10 klanten per dag (λ = 10)

gemiddelde diensttijd per klant is een 0,5 uur en taxi rijdt 16 uur per dag (μ = 32 klanten) gemiddelde wachttijd = 10/32x(32-10) = 0,0142 dagen of 0,0142x16 = 0,23 uur

° bij een gemiddeld aantal klanten per dag van 25 stijgt de gemiddelde wachttijd tot 1,78 u

° opmerking: de wachttijd is enkel de tijd vooraleer een taxi beschikbaar wordt. De tijd om naar het afgesproken punt te rijden en de klant op te halen is deel van de diensttijd.

Wq = gemiddelde wachttijd van een klant in de rij = λ / μ(μ-λ) als λ < μ

4.2 DE POLLACZEK-KHINTCHINE CORRECTIE

Indien niet aan de 3 veronderstellingen voldaan is, zal de formule gecompliceerder worden. Een belangrijke variant van het standaard rijmodel is dan het Pollaczek-Khintchine model. door te veronderstellen dat diensttijden exponentieel verdeeld zijn, gaat men er vanuit dat de bedieningstijd heel variabel is bij bepaalde transportdiensten is de bedieningstijd niet

exponentieel (vb. sluizen: nagenoeg eenzelfde bedieningstijd).

als de 1ste

(aankomsten ~Poisson) en 3de (één bedieningskanaal) assumpties nog wel gelden :

(formularium)

met θ = gemiddelde bedieningstijd σ² = variantie in bedieningstijd Vergelijking met het standaardmodel :

als bedieningstijd exponentieel verdeeld is θ² = σ² correctiefactor = 1

bij identieke bedieningstijden (niet exp. verdeeld) σ² = 0 correctiefactor = 0,5 wachttijd gehalveerd Voorbeeld taxi :

* gemiddelde bedieningstijd θ = 0,03125 werkdag (= ½ uur)

* σ² = Σ (T-θ)² / (n-1) = 0,00033. Dit is niet de vierkantswortel van de gemiddelde diensttijd, maar een derde van die waarde. De diensttijd heeft dus geen exponentiële functie.

de correctiefactor is: (0,00098 + 0,00033) / 2x0,00098 = 0,67

de gemiddelde wachttijd is slechts 67% van de gemiddelde wachttijd bij exponentiële verdeling. In geval van identieke bedieningstijden en constante aankomsten (identieke inter-aankomst tijden) is het effect heel groot: de wachttijd is dan nul zolang het aantal aankomsten kleiner is dan de

capaciteit!

4.3 PARALLELLE DIENSTKANALEN

Klanten met meerdere dienstkanalen tegelijkertijd bedienen wachttijden verminderen. 3 variabelen:

s = het aantal bedieningskanalen

λ = het gemiddeld aantal klanten per tijdseenheid

μ = de capaciteit van één kanaal, d.i. het gemiddeld aantal klanten dat één kanaal kan bedienen per tijdseenheid

Er zijn schaalvoordelen: een gemiddelde van vier klanten met zes voertuigen bedienen geeft kortere wachttijden dan een gemiddelde van twee klanten met drie voertuigen.

Wq = λ / μ(μ-λ) x (θ²+σ²) / 2θ² als λ < μ = correctiefactor

4.4 MONTE-CARLO SIMULATIE

* Men kan het standaard rijmodel op verschillende manieren verfijnen: de Pollaczek-variant is van toepassing op niet-exponentiële diensttijden en parallelle dienstkanalen.

* Balking = het berekenen van de gemiddelde wachttijd wanneer klanten de rij verlaten omdat deze te lang is. (=> geen effect op aankomstratio’s maar wel een daling in omzet).

* Als men het effect van de rij zelf op de aankomstratio λ in rekening wil brengen (potentiële klanten kennen de lange wachttijden van een transportbedrijf), bepaalt niet alleen enerzijds de aankomstratio de wachttijd Wq, maar anderzijds bepaalt de wachttijd Wq ook de aankomstratio λ.

In dit geval is een Monte-Carlos-simulatie aangewezen: een computer simuleert de operaties binnen een transportbedrijf, berekent het dienstproces en houdt nuttige info over zoals aantal klanten in de rij… Door veel herhalingen bekomt men betrouwbare resultaten (gemiddelde wachttijd,…).

4.5 SPECIALE GEVALLEN

4.5.1 Wachttijden in geregelde transportdiensten

* bij geregeld passagiertransport, moet de klant vaak wachten op de volgende dienst (vlucht, ferry, busrit, skilift, …) tot wanneer er plaats is.

bedieningstijd is niet constant: tussen de vertrekken worden er geen enkele klant bediend; terwijl bij het volgende vertrek er ineens een hele groep klanten bediend wordt.

* veronderstelling: de klanten arriveren willekeurig => ze plannen hun aankomsten niet volgens een schema of beschikbaarheid van de dienst.

wachttijden bij voertuigen die nooit vol zijn: de gemiddelde klant moet de helft van de intervaltijd tussen twee bedieningen wachten

wachttijden bij voertuigen die altijd vol zijn: de gemiddelde wachttijd zal toenemen tot de helft van de intervaltijd plus het hele interval tot het volgende vertrek.

*

met p = kans dat voertuig bezet is

eerste term : geldt als de klant kan reizen bij het eerste vertrek de kans dat dit zich voordoet = 1-p

gemiddelde wachttijd is de helft van het vertrekinterval tweede term: geldt als de klant kan reizen bij het tweede vertrek:

de kans dat dit zich voordoet = p(1-p)

gemiddelde wachttijd is 1,5 keer het vertrekinterval …

4.5.2 Wachten op het tij

Soms moeten schepen bij het bereiken van de haven wachten op het tij. * Berekening wachttijd van een gemiddeld schip :

‘sailing window’ v = het aantal uur tijdens tij dat een schip mag vertrekken

= 12,42 uur (=12uur25min) bij schepen die volledig onafhankelijk zijn van het tij = smaller bij schepen die een vaarschema moeten volgen door het tij

= bijna nul bij schepen die op slechts één moment van het tij mogen uitvaren

met v = het “sailing window” in uren tijdens een tij van 12,42uur. eerste term : geldt als het schip niet moet wachten

=> kans dat dit zich voordoet = v/12,42 => wachttijd = 0

tweede term : als het schip moet wachten

=> kans dat dit zich voordoet = (12,42-v)/12,42 => wachttijd = (12,42-v)/2

Vereenvoudiging formule : (formularium)

als v = 12,42 uur W = 0

als v < 12,42 uur W > 0 voor het gemiddelde schip als v = 0 W = 6,21 uur (= duur van het tij /2)

* als er rekening wordt gehouden met springtij, hoogtij en laagtij => verschillende “sailing windows” 50% van de wachttijd toekennen aan hoogtij; 25% aan laagtij en 25% aan springtij. Voorbeeld :

schip met v=8 voor laagtij; v=7 voor hoogtij en v=5 voor springtij : W = 1,34 uur = 48 , 24 )² 5 42 , 12 ( 25 , 0 48 , 24 )² 7 42 , 12 ( 5 , 48 , 24 )² 8 42 , 12 ( 25 , 0 o

schip met v=10 voor laagtij; v=9 voor hoogtij en v=7 voor springtij :

W = 0,59 uur = 24,48 )² 7 42 , 12 ( 25 , 0 48 , 24 )² 9 42 , 12 ( 5 , 48 , 24 )² 10 42 , 12 ( 25 , 0 o

=> een vermindering van 0,75 uur

gemiddelde wachttijd W = (v/12,42 x 0) + (12,42-v)/12,42 x (12,42-v)/2

Hoofdstuk 5: Routing

( p 117 – 135 ) Verschillende methoden om routen te berekenen: keuze van het kortste pad : één oorsprong en één bestemming

rondrit methode : voertuigen die klanten op meerdere plaatsen bedienen tussen een gegeven oorsprong en bestemming (één oorsprong, meerdere bestemmingen) toewijzing van oorsprongen aan bestemmingen

5.1 KORTSTE PAD METHODE

letters = steden lijnen = wegen (in km)

* a.h.v. dynamische programmering (vb. value iteration algoritme): de kortste weg van A naar G vinden.

Stage

= maximum aantal stappen (steden) tussen de stad uit kolom 2 en bestemming G

Stad Actie Kilometers (tot G)

0 G / 0 1 E F G G 30 10 2 B C D G E F E F E F 55 70 60 90 80 120 80 3 A B C D 115 110 100 De optimale route is A-D-F-G van 100 km.

5.2 RONDRIT METHODEN

O = depot waar de voertuigen vertrekken en aankomen letters = klantenlocaties

* doel: de totale rijafstand minimaliseren (kan zowel gezien worden in termen van tijd, kosten of kilometers) met volgende mogelijke beperkingen:

een voertuig heeft een maximale payload en rijtijd

sommige locaties werken met een ‘time window’ (alleen dienst tussen bepaalde uren) sommige goederen mogen niet samen vervoerd worden

*methode: “Clarke-Wright Savings” algoritme

Symmetrische afstandmatrix (in km):

O

A

B

C

D

E

F

O

- 107 54 79 112 45 85A

107 - 97 135 104 136 64B

54 97 - 133 138 99 34C

79 135 133 - 66 53 141D

112 104 138 66 - 112 147E

45 136 99 53 112 - 130F

85 64 34 141 147 130 - = 482 Stapsgewijze oplossing :1) Elke klant wordt bediend met een aparte rondrit :

Totaal : 964 km (=482x2)

2) Besparingentabel opstellen : twee klanten in één rit betrekken Vb. A en B combineren in één rondrit : besparing = (0A) + (0B) – (AB)

= 107 + 54 – 97 = 64

Clark-Wright Savings tabel :

3) De getallen in de besparingentabel in dalende volgorde beschouwen. De initiële oplossing telkens verbeteren door klanten te combineren die de grootste besparing opleveren: Vb. de grootste besparing wordt gemaakt door A en F te combineren (bespaart 128km).

1ste

verbetering : F en A combineren in één rit : besparing = 128km

er zijn nu nog 5 ritten ipv 6

Totaal : 836 km (=964-107-85+64)

2de

verbetering : C en D combineren in één rondrit. besparing = 125km

er zijn nu nog 4 ritten

Totaal : 711 km

dan zouden we o.b.v. de besparingentabel D en A moeten combineren (besparing van 115km) MAAR zijn al reeds verbonden aan andere klanten en dit zou leiden tot een te lange rondrit (OCDAF0).

3de verbetering : F en B combineren besparing = 105 km nog 3 rondritten Totaal : 606 km

B

C

D

E

F

A

64 51 115 16 128B

0 28 0 105C

125 71 23D

45 50E

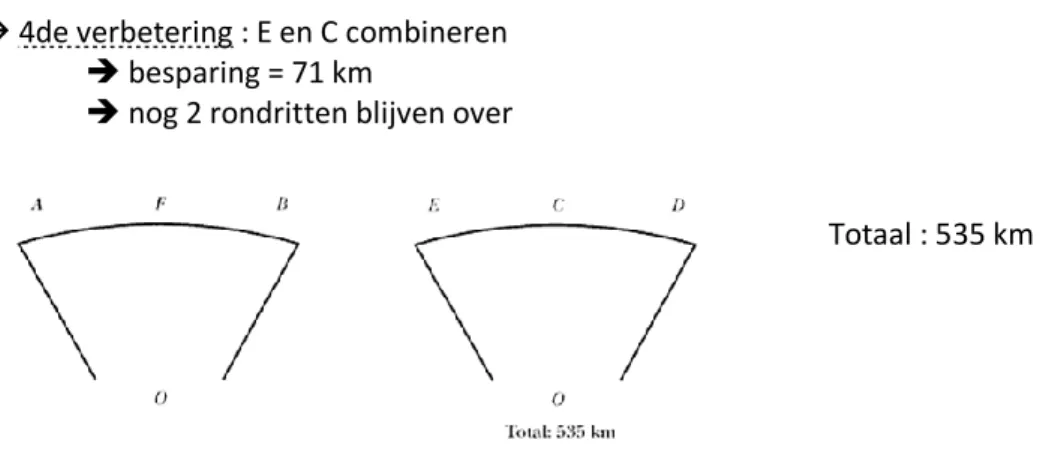

0 4de verbetering : E en C combineren besparing = 71 km

nog 2 rondritten blijven over

Totaal : 535 km

deze oplossing is optimaal en is 429 km korter (128+125+105+71) dan de initiële situatie met 6 aparte rondritten.

5.3 TOEWIJZING VAN OORSPRONGEN AAN BESTEMMINGEN

* “the transportation problem” Probleemstelling: goederen verplaatsen van oorsprong naar bestemming tegen een algemene minimale kost met beperkte ladingshoeveelheid beschikbaar bij oorsprong.

M.a.w. een lineair programmeringsprobleem : min Σi Σj cij . xij

met xij = aantal ladingen van oorsprong i naar bestemming j vb. Σi xi1 = 40 en Σj x1j ≤ 50

Σi xi2 = 25 en Σj x2j ≤ 30

Σi xi3 = 17 en Σj x3j ≤ 60

Σi xi4 = 58

cij = transportkosten per lading van oorsprong i naar bestemming j

* Voorbeeld:

tabel met 3 oorsprongen (O1, O2 en O3) en 4 bestemmingen (klanten)(D1, D2, D3 en D4) : op de 3 oorsprongen zijn ai goederen (vrachtwagenladingen) beschikbaar

bj zijn de hoeveelheden die geleverd moeten worden op elke bestemming.

ingevulde cellen: de transportkosten per vrachtwagenlading van elke oorsprong naar elke bestemming. (vb. 2 = de kost om de lading van O1 naar D1 te transporteren)

* Oplossing :

1) Northwest Corner rule: ladingen toewijzen per bestemming

D1 D2 D3 D4 ai O1 2 1 3 2 50 O2 1 2 2 4 30 O3 4 3 7 1 60 bj 40 25 17 58 140 D1 D2 D3 D4 ai O1 2 40 1 10 3 2 50 O2 1 2 15 2 15 4 30 O3 4 3 7 2 1 58 60 bj 40 25 17 58 140

Maar is deze oplossing wel optimaal?

per lege cel de besparing berekenen indien er wel levering was geweest

de oplossing is enkel optimaal indien de besparing = 0 of <0 voor alle lege cellen Stel dat er één lading geleverd wordt in de ‘lege’ cel32 (bij O3 en D2):

=> cel33 verliest één lading (want rijtotaal moet =60) => cel23 krijgt één lading bij (want kolomtotaal moet=17) => cel22 verliest één lading (want rijtotaal moet =30) effect op transportkosten van deze 4 aanpassingen:

* directe kost c32 = 3

* indirecte besparingskost z32 = 7 – 2 + 2 = 7

totale besparing = z32 – c32 = 7 – 3 = 4

de oplossing was dus niet optimaal aangezien besparingen mogelijk zijn

2) Voor elke ‘lege’ cel de besparing berekenen :

=> er zijn cellen met positieve waarden voor besparing dus niet optimaal

=> de cel met de grootste besparing opnemen in de oplossing : cel32 met z32-C32 = 4

elke lading die getransporteerd wordt van oorsprong 3 naar bestemming 2, bespaart 4€ => er een zo groot mogelijke lading aan toewijzen om zoveel mogelijk te besparen

de maximale hoeveelheid dat kan toegewezen worden aan Cel32 = 2 => … zo telkens oplossing verfijnen totdat zij – cij 0.

5.4 VERDERE TOEPASSINGEN

* andere optimalisatieproblemen die opgelost worden door integere programmering: toewijzing van transporttaken zodat het aantal voertuigen wordt geminimaliseerd combinatie van ladingen in één voertuig, zodat winst wordt gemaximaliseerd met beperkingen op ladingcapaciteit (knapzakprobleem)

toewijzing van personeel aan geplande diensten zodat totale loonkosten of totale tijd buiten de staanplaats geminimaliseerd wordt

* integratie van routing en andere managementdomeinen (accountancy, inkoop, personeel- management, telecommunicatie met voertuigen).

-> integratie van routing en satelliet telecommunicatie: computersoftware zorgt ervoor dat het bedrijf constant op de hoogte blijft over de plaats waar de vrachtwagen zich bevindt, met welke snelheid hij rijdt,… Tegelijk kan de chauffeur zijn exacte locatie aflezen en a.h.v. een programma onmiddellijk de optimale route tot bestemming berekenen en doorgeven aan het bedrijf.

D1 D2 D3 D4 ai O1 2 40 1 10 3 -2 2 -7 50 O2 1 2 2 15 -2 15+ 4 -8 30 O3 4 4 3 4 7 2 1 58 60 bj 40 25 17 58 140