CONFIDENTIAL UP TO AND INCLUDING 31/12/2029 - DO NOT COPY, DISTRIBUTE OR MAKE PUBLIC IN ANY WAY

Automatisatie van een witloof sorteerlijn

Bavo Vandermeersch

Student number: 01608770

Supervisors: Dieter Vandenhoeke, dhr. Patrick Heughebaert (Dewilde

Engineering)

Master's dissertation submitted in order to obtain the academic degree of Master of Science in de industriële wetenschappen: elektrotechniek

CONFIDENTIAL UP TO AND INCLUDING 31/12/2029 - DO NOT COPY, DISTRIBUTE OR MAKE PUBLIC IN ANY WAY

Automatisatie van een witloof sorteerlijn

Bavo Vandermeersch

Student number: 01608770

Supervisors: Dieter Vandenhoeke, dhr. Patrick Heughebaert (Dewilde

Engineering)

Master's dissertation submitted in order to obtain the academic degree of Master of Science in de industriële wetenschappen: elektrotechniek

I

Voorwoord

Ik kijk heel tevreden terug naar de tijd die ik aan de masterproef heb besteed en zie het vooral als een uitermate leerrijke ervaring. De masterproef bevat ontwerp, marktstudie, programmeren in betrekking tot zowel PLC als visie en ik zag ook de mechanische kant van een dergelijk project. Kortom, ik heb bij veel aspecten van het project een bijdrage mogen leveren en dat maakte voor mij de ervaring compleet.

Ten eerste wil ik mijn interne promotor, Dieter Vandenhoeke, bedanken, die de masterproef met interesse opvolgde en bij vragen telkens klaar stond om te helpen, zelfs tot in de late (en soms vroege) uurtjes.

Ook mijn externe promotor, Patrick Heughebaert, verdient een bedanking, omwille van de kans die mij gegeven werd om mijn masterproef bij Dewilde Engineering uit te voeren en voor de verdere sturing en opvolging van het project. Dit gebeurde op een kritische maar heel opbouwende manier.

Daarnaast wil ik ook Koen Van Thourhout bedanken die, als hoofd automatisatie binnen het bedrijf, het project mee stuurde en vaak kon helpen met kennis en raad.

Ik zou waarschijnlijk nog tientallen namen kunnen noemen van mensen in het bedrijf die een bijdrage hebben geleverd aan het project. Zowel de mensen van ontwerp, automatisatie, mechaniekers, elektriciens… Ook die mensen verdienen een bedanking en dat toont volgens mij ook aan dat ik in een bedrijf terechtkwam waar het mij, door de sfeer en het behulpzame personeel, makkelijk gemaakt werd om mij te integreren en mij te kunnen concentreren op het werk dat mij te wachten stond.

Het einde van deze masterproef betekent voor mij echter nog niet het einde van dit project en de samenwerking met Dewilde Engineering. Zo mag ik er in de zomermaanden als jobstudent aan de slag waarbij ik deels zal kunnen verder werken aan het project.

II

Preambule

Sinds midden maart werd het door de uitbraak van het coronavirus verboden om ter plaatse aan de masterproef verder te werken. Dit had uiteraard een impact op de masterproef maar deze impact is heel beperkt gebleven.

Op het moment van het verbod was de testopstelling in het bedrijf al werkende. Dat wil zeggen dat de mechanische test continu kon draaien en dat de communicatie tussen de camera en de PLC werkte. Bij de testopstelling stond een camera die continu filmde wat er tijdens de cyclus gebeurde. Aan de hand van die beelden konden er toch problemen gevonden en opgelost worden. Restte daarna nog het ontwikkelen van een of meerdere algoritmes om de parameters van het witloof uit het beeld te halen. Dit kon echter van thuis uit gebeuren met eerder gemaakt foto’s en via Stemmer Imaging werd een proeflicentie gekregen om Halcon van thuis uit te laten draaien.

Over het algemeen kan gezegd worden dat er waarschijnlijk geen noemenswaardig verschil zou zijn in het resultaat van de masterproef als het verbod er niet was geweest.

III

Abstract

De masterproef “Automatisatie van een witloof sorteerlijn” werd uitgevoerd door Bavo Vandermeersch met Dieter Vandenhoeke als interne promotor en Patrick Heughebaert, van Dewilde Engineering, als externe promotor.

Er werd een deel van een groter project (sorteerlijn voor witloof) uitgewerkt waarbij ontwerp, RFID, visie en programmatie centraal stonden.

Er werd een puck ontworpen om witloof doorheen de sorteerlijn te transporteren. In deze puck zaten ook de nodige functionaliteiten en kenmerken en het gewicht werd zo klein mogelijk gehouden. Er werd RFID-materiaal van verschillende leveranciers opgevraagd en getest, zodat een beslissing kon gemaakt worden over het benodigde materiaal van het project. Om de parameters van het witloof op te meten werd eerst getest met een lasercamera van LMI. Echter bleek dat er best een industriële camera gebruikt werd die beelden laat analyseren in Halcon, een software van MVTec. Met de software werden verschillende tests/algoritmes ontwikkeld die de richting van het witloof konden bepalen. Er werd ook een kleinere versie van een deel van de sorteerlijn opgebouwd in het bedrijf. In deze testopstelling werden de puck, RFID en visie geïntegreerd. Er werd een PLC-programma gemaakt om ten eerste de mechanica en slijtage te testen. Daarvoor werd een programma gemaakt dat continu hetzelfde proces kon doorlopen. Daarnaast werd ook een programma geschreven waarin de camera vervat zat. Zo konden de algoritmes en de communicatie met de PLC getest worden. Op het einde werd een werkende testopstelling bekomen die toeliet de werking van de puck, RFID en visie te testen en optimaliseren.

IV

Extended abstract

I.I

NLEIDINGA. Dewilde Engineering

Dewilde Engineering is een bedrijf in Ieper dat zich toespitst op machinebouw, herstellingen en robotica. Klanten kunnen er terecht voor volledige automatiseringsopdrachten, voornamelijk in de voedingssector.

B. Frachibel

Frachibel is een bedrijf gevestigd in Poperinge dat zich uitsluitend bezighoudt met het kweken van witloof. Frachibel is in dit verhaal een klant van Dewilde Engineering.

C. Sorteerlijn voor witloof

Eind maart 2019 brak een zware brand uit in de loodsen van Frachibel, het grootste deel van het bedrijf was vernield of zwaar beschadigd. Het bedrijf moet bijna helemaal opnieuw opgestart worden, zo ook de sorteerlijn voor witloof die voor een groot deel automatisch moet werken. Hiervoor doet Frachibel een beroep op Dewilde Engineering. Dewilde staat in voor zowel het ontwerp van de lijn als de programmatie en de integratie ervan.

De witloofkroppen worden gesorteerd volgens lengte en diameter en worden verpakt per 5 kg. Operatoren leggen de witloof eerst in een bepaalde richting naarmate ze al of niet (kwalitatief) geschikt zijn. Daarna gebeurt het meten en wegen van de kroppen, gegevens die aan de specifieke krop gelinkt moeten worden. Dit alles moet gebeuren terwijl de transportband op sommige plaatsen aan een snelheid van 50 meter per minuut voortbeweegt. Er moeten ongeveer 100 kroppen per minuut het hele proces (wegen, meten, gegevens verzamelen) doorlopen. Hierna gaan de kroppen naar verschillende telbanden (volgens bovenstaande parameters). De kroppen worden op het einde van de telband verpakt in kisten tot deze ongeveer 5kg wegen. Op het einde van de lijn worden de volle kisten op palletten afgevoerd.

II.D

OELSTELLINGENDeze masterproef start met drie afzonderlijke delen die dan in de praktijk samenkomen tot een geheel.

Een eerste deel is het ontwerpen van een puck waarin de witloof doorheen de hele sorteerlijn zal getransporteerd worden. Belangrijk hierbij is dat de witloof stabiel ligt, makkelijk uit de puck te halen is en dat het gewicht zo beperkt mogelijk is. De pucks moeten ook voorzien worden van functionaliteiten zoals plaats voor een stopper, een RFID-tag en metalen plaatjes om detectie via een inductieve sensor mogelijk te maken.

Als tweede is er het thema RFID. In de lijn zullen de pucks op verschillende plaatsen moeten gescand worden, zowel om gemeten gegevens aan een witloof te koppelen als om de puck de juiste kant op te sturen. Het doel is om de verschillende mogelijkheden in verband met materiaal te onderzoeken en daarna het materiaal te testen zodat de juiste tags, readers en communicatiemodules kunnen gekocht worden. Het derde deel van de thesis draait om visie. De richting, lengte en diameter van de witloof moeten kunnen worden bepaald met een camera. Ten eerste moet getest worden met een 3D lasercamera. Als deze niet voldoende blijkt om de richting te bepalen zal een andere camera voorzien worden. Er zullen dan foto’s genomen worden waarna een analyse volgt met de software van Halcon.

Dit alles komt samen in een opstelling die een kleine versie is van het hele project. De doelstelling is om deze opstelling op te starten met de drie voorgaande delen geïntegreerd. De opstelling moet continu kunnen draaien zodat de mechanica ervan getest kan worden en dat de ontwerpers eventueel aanpassingen kunnen doen. In de opstelling moet een puck met witloof dus naar de juiste band geduwd worden op basis van de beslissing van de camera. Hierbij is niet alleen het programma dat de richting bepaalt belangrijk, maar ook de snelheid van uitvoeren (zowel communicatie als beeldverwerking).

V

III.R

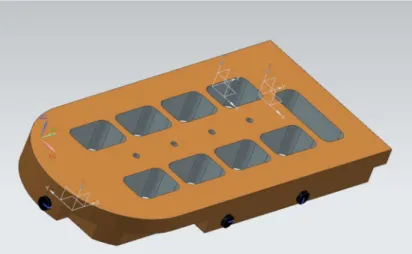

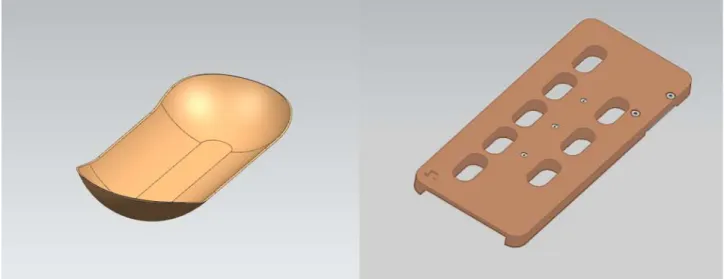

ESULTATENA. Pucks

De puck wordt opgedeeld in twee stukken: het schaaltje waar de witloof in ligt en het onderstuk waar plaats is voor de stopper. Het ontwerp werd telkens in de 3D-tekening van de sorteerlijn geplaatst, om te zien of het aan alle voorwaarden voldeed. Indien dit het geval was, werden enkele pucks van deze versie gemaakt om deze ook in de praktijk te testen. De mate waarin een witloof makkelijk in en uit het schaaltje gaat, kan immers niet gesimuleerd worden. In figuur 1 is het finale ontwerp van de puck te zien. De ontwerpen werden ontworpen in Siemens NX.

B. RFID

Er moet een beslissing genomen worden over drie verschillende onderdelen: de tags, de RFID-readers en de communicatiemodules. Zo goed als iedere leverancier maakt gebruik van IO-Link om met de reader te communiceren. [1] Om een keuze te maken waren de prijs, de leesafstand en de leessnelheid de belangrijkste factoren. Daarnaast speelt ook de gemakkelijkheid van monteren en de band die Dewilde Engineering met leveranciers heeft een rol. Uiteindelijk werd er gekozen voor tags van Sick, readers van IFM en IO-Link-modules van Siemens.

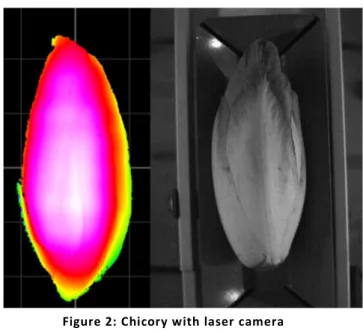

C. Visie

Voor het gedeelte omtrent visie moest een algoritme ontwikkeld worden waarmee de richting van de witloof kon bepaald worden. Eerst werd er getest met een 3D-lasercamera van LMI. [2] Met deze camera kon de vorm en hoogte van de witloof gemeten worden maar kleuren of grijswaarden waren hier niet van toepassing. Na deze test werd beslist om toch een camera te gebruiken die het mogelijk maakt om foto’s te analyseren in Halcon. [3] In figuur 2 is het verschil te zien tussen het beeld van een witloof genomen met de lasercamera (links) en een witloof in Halcon (rechts).

Om de richting te bepalen werden verschillende tests ontwikkeld op basis van vorm, kleur en contrast. Bij iedere test wordt een aantal punten gegeven aan een bepaalde richting. Op het einde van het algoritme wordt de richting beslist op basis van de meeste punten. Eerst moet de witloof echter herkend en uit de foto gehaald worden. Daarvoor wordt een ‘Threshold’ gebruikt. Er moet dus een duidelijk verschil zijn in grijswaarde tussen de witloof en de puck. Om die reden werd voor een blauw schaaltje geopteerd, alhoewel dit later grijs (inox) zal zijn. Dan zal echter al het materiaal voorhanden zijn en zal een goede belichting zorgen dat de witloof uit het beeld gehaald kan worden.

De eerste test bekijkt de donkerste kant van de krop. De top van een witloof is groen en de onderkant wit. Met een monochrome camera zal de top dus een donkerdere grijswaarde hebben.

Bij de tweede test wordt de breedte van de witloof gemeten op een kleine afstand van de onder- en bovenkant. De bovenkant is meer puntvormig en de witloof is afgesneden aan de onderkant (waardoor deze hier dus breder is).

Daarna wordt bekeken hoe ver het bovenste en onderste punt van de witloof gelegen zijn van het midden ervan. Aangezien de onderkant schuin afgesneden is zou de afstand langs deze kant het grootst moeten zijn. De vierde en vijfde test nemen beide de afgeleide van de contour van de witloof. Een grote waarde van de afgeleide op een bepaalde plaats wijst op een grote hoek. Test 4 zoekt de hoeken waar de witloof is afgesneden, test 5 roteert de afbeelding zodat de hoek van de top van de witloof kan gevonden worden.

De zesde en zevende test bekijken de vorm van de onder- en bovenkant, respectievelijk de rechthoekigheid of ‘Recangularity’ en de cirkelvormigheid of ‘Circularity’ die beiden groter zijn aan de onderkant van de witloofkrop. Dit is zo door de puntvorm van de bovenkant.

De laatste test is gebaseerd op het contrast dat gevormd wordt door de nerven in de witloof, die zich voornamelijk aan de bovenkant bevinden.

Figuur 1: Finaal ontwerp van de puck

Figuur 2: Witloof met lasercamera vs witloof in Halcon

VI

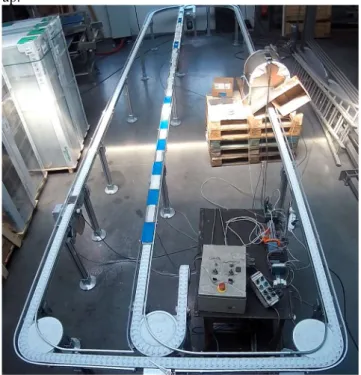

D. Testopstelling

In figuur 3 is de testopstelling te zien die een kleinere versie is van de hele sorteerlijn. De pucks met de witloof komen van de rechtse band waar ze de camera passeren, onder de dome in het midden van de band. Deze maakt een foto zodra de RFID-reader, die op dezelfde plaats zit, een puck detecteert. Dan wordt de puck naar een van de twee telbanden (linkse en middelste band) geduwd via de schuiver onderaan in figuur 3. De telband wordt geleegd als deze vol is zodat deze witloof kan verpakt worden.

1) Mechanische test

Als eerste werd een mechanische test geprogrammeerd die continu kon draaien. Hierbij kwam de camera nog niet aan bod. De beginsituatie is zoals te zien in figuur 3, alle pucks zitten in de telband. Daarna worden alle pucks uitgestuurd naar de buitenste omloop, telkens met ongeveer 20cm (lengte van een puck) tussen. Dit is mogelijk door de stopper op het einde van de band. In de sorteerlijn zullen de pucks ook toekomen met een 20-tal cm verschil. Eens alle pucks zijn uitgestuurd moet de telband weer gevuld worden. Om die reden wordt afwisselend een puck doorgelaten en een puck naar de middelste band gestuurd. Wanneer alle pucks erin gestuurd zijn is de beginsituatie opnieuw bereikt en kan de cyclus opnieuw beginnen.

De opstelling draaide zo een hele dag door en doordat deze ook gemonitord werd met een camera konden alle mechanische en softwarematige mankementen gevonden en opgelost worden.

2) Geïntegreerde visie

Wanneer de mechaniek op punt stond, kon de camera geïntegreerd worden. Eerst werd de mechanische test gedaan waarbij een afwisselende richting werd doorgestuurd vanuit de camera, met als doel de communicatie te testen. Op het moment dat een puck bij de camera passeert, wordt deze gedetecteerd door de RFID-reader en wordt een trigger verstuurd naar de

camera, die een foto neemt. De PLC wacht vervolgens op een TCP/IP bericht vanuit de camera dat de richting, lengte en diameter bevat.

Eens dit op punt stond, werden de witloofkroppen in de pucks echt geanalyseerd door de camera (zie C. Visie). Belangrijk is hierbij de snelheid waarmee het programma doorlopen wordt zodat de gegevens snel genoeg in de PLC geraken. De snelheid kan verbeterd worden door bijvoorbeeld de minst accurate tests weg te laten. De resultaten konden ongeveer een halve meter of 0,7 seconden na het nemen van de foto in de PLC ontvangen worden. Dat is voor de puck aan de eerste telband passeert en dus goed qua timing.

3) Marges

Bij zowel de mechanische test als bij de echte sorteerlijn die in Frachibel zal geïnstalleerd worden, is het mogelijk dat de pucks toch veel dichter bij elkaar zitten dan de vooropgestelde 20 cm. Tests wezen uit dat er tot aan ongeveer 15 cm geen probleem is. Als de eerste puck wordt doorgelaten en de schuiver gaat open omdat de tweede puck er al is, zal de eerste puck wegvliegen of komt deze vast te zitten. Daarom werd via een encoder gecontroleerd wat de afstand tussen twee opeenvolgende pucks is. Indien deze niet groot genoeg is zal de schuiver niet opengaan voor de tweede puck maar zal deze naar de laatste telband gaan, waar ook de witloofkroppen die in omgekeerde richting liggen naartoe gaan. Op het einde van de mechanische test is hierom ook een kleine resetfase toegevoegd, zodat pucks, die om die reden niet naar de middelste band zijn gestuurd, daar uiteindelijk toch geraken.

IV.B

ESLUITHet ontwerp van de puck ligt vast en alle gewenste functionaliteiten en kenmerken zijn voorzien. In verband met RFID zijn alle keuzes gemaakt en is de werking getest op de opstelling. Voor het gedeelte visie zal later beslist moeten worden welke resultaten bruikbaar zijn wanneer er met de definitieve situatie/belichting kan gewerkt worden. Dankzij de langdurige tests was het mogelijk om, in samenwerking met de mensen van het bedrijf, de mechanica van de opstelling (en zo dus ook de sorteerlijn) te optimaliseren en de slijtage ervan te achterhalen.

Globaal gezien kan dus gesteld worden dat de doelstellingen zijn behaald. Zowel het PLC-programma als het programma in Halcon kan gebruikt worden voor de sorteerlijn die geïnstalleerd zal worden in Frachibel. De resultaten van de tests op de opstelling zullen bepalend zijn voor de keuze van het materiaal.

V.R

EFERENTIES[1] “What is IO-link?” https://io-

link.com/en/Technology/what_is_IO-Link.php?thisID=76.

[2] “Workhorse 3D Laser Line Profile Sensors”. https://lmi3d.com/products/gocator/g2/2300-series/laser-line-profile-sensors.

[3] “HALCON – The power of machine vision”. https://www.mvtec.com/products/halcon/.

VII

I.I

NTRODUCTIONA. Dewilde Engineering

Dewilde Engineering is a company in Ieper that focuses on machine construction, repairs and robotics. Customers also get solutions for big automation projects, mainly in the food industry.

B. Frachibel

Frachibel is a company based in Poperinge that exclusively focuses on growing chicory. In this story, Frachibel is a customer of Dewilde Engineering.

C. Grading line for chicory

At the end of March 2019, a heavy fire broke out in the sheds of Frachibel, destroying or heavily damaging most of the factory. The company has to be rebuild almost completely, including the chicory grading line, which has to operate automatically. For this, Frachibel appeals to Dewilde Engineering. Dewilde is responsible for the design of the line as well as its programming and integration. The chicory is sorted according to length and diameter and is packed per 5 kg. Operators first lay the chicory in a certain direction, depending on whether or not they are (qualitatively) suitable. Then the measuring and weighing of the chicory takes place, data that must be linked to the specific crop. All this must be done while the conveyor belt is moving at a speed of 50 meters per minute in some areas. About 100 crops per minute must go through the entire process (weighing, measuring, collecting data). After this, the crops go to different counters (according to the above parameters). The heads are packed in boxes at the end of the counter until they weigh about 5kg. At the end of the line, the full boxes are removed on pallets.

II.G

OALSThis thesis starts with three separate parts that then come together in practice to form a whole.

The first part is the design of a puck in which the chicory will be transported throughout the entire grading line. It is important that the chicory is stable, easy to remove from the puck and that the weight is as limited as possible. The pucks must also be equipped with functionalities such as space for a stopper, an RFID tag and metal plates to enable detection via an inductive sensor.

Secondly, there is the theme of RFID. In the line, the pucks will have to be scanned in different locations, both to attach measured data to the chicory and to send the puck in the right direction. The aim is to research the various possibilities related to material and then test the material so that the right tags, readers and communication modules can be purchased.

The third part of the thesis revolves around vision. The direction, length and diameter of the chicory must be determined by a camera. First, this must be tested with a 3D laser camera. If this camera does not suffice, another camera will be provided. Then, photos will be taken followed by an analysis with the software Halcon. All this comes together in a setup that is a small version of the whole project. The objective is to start this setup with the three previous parts integrated. The setup must be able to run continuously so that its mechanics can be tested and that the designers can make adjustments if necessary. Thus, in the setup, a puck with chicory must be pushed to the correct conveyor based on the decision of the camera. Not only the program that determines the direction is important, but also the speed of execution (both communication and image processing).

VIII

III.R

ESULTSA. Pucks

The puck is divided into two parts: the bowl containing the chicory and the bottom part where there is room for the stopper. The design was placed in the 3D drawing of the grading line, to see whether it met all the conditions. If this was the case, some pucks of this version were fabricated to test it in practice. After all, the extent to which a chicory easily goes in and out of the bowl cannot be simulated. Figure 1 shows the final design of the puck. All the designs were made in Siemens NX.

B. RFID

A decision has to be made on three different parts: the RFID tags, the RFID readers and the communication modules. Almost every supplier uses IO-Link to communicate with the reader. [1] To make a choice, the main factors were the price, the reading distance and the reading speed. In addition, the ease of mounting and the relationship Dewilde Engineering has with suppliers also play a role. Ultimately, Sick tags, IFM readers and IO link modules from Siemens were chosen.

C. Vision

For the vision part, an algorithm had to be developed with which the direction of the chicory could be determined. First it was tested with a 3D laser camera from LMI. [2] With this camera, the shape and height of the chicory could be measured, but colours or grayscale were not applicable here. After this test it was decided to use a camera that makes it possible to analyse photos in Halcon. [3] Figure 2 shows the difference between the image of a chicory taken with the laser camera (left) and a chicory taken in Halcon (right).

To determine the direction, various tests were developed based on shape, colour and contrast. With each test, a number of points are given to a specific direction. At the end of the algorithm, the direction is decided based on most points. First, however, the chicory must be recognized and extracted from the photo. A "Threshold" is used for this. So there must be a clear difference in grey value between the chicory and the puck. For that reason, a blue bowl was chosen, although this will later be grey (stainless steel). Then, however, all equipment will be available and good lighting will ensure that the chicory can be extracted from the image.

The first test looks for the darkest side of the crop. The top of a chicory is green and the bottom is white. With a monochrome camera, the top will therefore have a darker grey value.

In the second test, the width of the chicory is measured at a short distance from the top and bottom. The top is more pointed and the chicory is cut at the bottom (making it wider here).

It is then examined how far the top and bottom points of the chicory are from their centre. Since the bottom is cut at an angle, the distance on this side should be the greatest.

The fourth and fifth tests both take the derivative of the contour of the chicory. A large value of the derivative in a particular place indicates a large angle.

Test 4 searches for the corners where the chicory is cut, Test 5 rotates the image so that the corner of the top of the chicory can be found.

The sixth and seventh tests examine the shape of the top and bottom, the rectangular or "Recangularity" and the circularity or "Circularity", respectively, both of which are larger at the bottom of the chicory crop. This is because of the point shape of the top.

The last test is based on the contrast formed by the veins in the chicory, which are mainly at the top.

Figure 1: Final design of the puck

Figure 2: Chicory with laser camera vs chicory in Halcon

IX

D. Test setup

Figure 3 shows the test setup which is a smaller version of the entire grading line. The pucks with chicory come from the right conveyor where they pass the camera, under the dome in the middle of the band. The camera takes a picture as soon as the RFID reader, which is in the same place, detects a puck. Then the puck is pushed to one of the two counters (left and middle conveyor) via the slider at the bottom of figure 3. The counter is emptied when full so that the chicory can be wrapped up.

1) Mechanical test

First, a mechanical test was programmed that could run continuously. The camera was not yet used. The initial situation is as shown in figure 3, all pucks are in the counter. Then all pucks are sent to the outer circulation, each with about 20cm (length of a puck) in between. This is made possible by the stopper at the end of the conveyor. The pucks will also arrive in the grading line with a 20 cm difference. Once all pucks have been sent out, the counter must be refilled. For that reason, one puck is alternately passed and one puck is sent to the middle band. When all pucks have been sent in, the initial situation is reached again and the cycle can start again. The setup worked the entire day and because it was also monitored with a camera, all mechanical and software defects could be found and solved.

2) Geïntegreerde visie

When the mechanism was on point, the camera could be integrated. First, the mechanical test was done in which an alternate direction was forwarded from the camera, with the aim of testing the communication. The moment a puck passes by the camera, it is detected by the RFID reader and a trigger is sent to the camera, which takes a photo. The PLC then waits for a TCP/IP message from

the camera containing the direction, length and diameter.

Once this was finalized, the chicory crops in the pucks were really analysed by the camera (see C. Vision). Important is the speed with which the program is run through so that the data gets into the PLC quickly enough. Speed can be improved by, for example, omitting the least accurate tests. The results were received in the PLC about half a meter or 0.7 seconds after taking the photo.

3) Margins

In both the mechanical test and the real grading line that will be installed in Frachibel, it is possible that the pucks are much closer together than the predetermined 20 cm. Tests showed that there is no problem up to about 15 cm. If the first puck is let through and the slider opens because the second puck is already there, the first puck will fly away or get stuck. Therefore, the distance between two consecutive pucks was checked via an encoder. If it is not large enough, the slider will not open for the second puck, but will go to the last counter, where the chicory crops that are in the opposite direction will also go. At the end of the mechanical test, a small reset phase was also added, so that pucks, which for that reason were not sent to the middle conveyor, eventually get there.

IV.C

ONCLUSIONThe design of the puck is final and all desired functionalities and features are provided. All choices have been made with regard to RFID and the operation has been tested on the setup.

For the vision part, it will have to be decided later which results can be used when working with the final situation/lighting.

Thanks to the long-term tests, it was possible, in collaboration with the people of the company, to optimize the mechanics of the setup (and thus also the grading line) and to determine its wear.

Overall, it can therefore be stated that the objectives have been achieved. Both the PLC program and the program in Halcon can be used for the grading line that will be installed in Frachibel. The results of the setup tests will determine the choice of material

V.R

EFERENCES[1] “What is IO-link?” https://io-

link.com/en/Technology/what_is_IO-Link.php?thisID=76.

[2] “Workhorse 3D Laser Line Profile Sensors”. https://lmi3d.com/products/gocator/g2/2300-series/laser-line-profile-sensors.

[3] “HALCON – The power of machine vision”. https://www.mvtec.com/products/halcon/.

X

Inhoudsopgave

VOORWOORD ... I

PREAMBULE ... II

ABSTRACT ... III

EXTENDED ABSTRACT ... IV

LIJST VAN TABELLEN, FIGUREN ... XII

GEBRUIKTE SYMBOLEN EN AFKORTING ... XIV

1

INLEIDING ... 1

1.1. Bedrijfsvoorstelling………1 1.1.1. Dewilde Engineering ... 1 1.1.2. Frachibel ... 2 1.2. Situering………2 1.3. Probleemstelling……….…………22

DOELSTELLING ... 4

3

STUDIEFASE ... 5

3.1. Puck conveyor………..5 3.1.1. Eerste Ontwerp ... 6 3.1.2. Afrondingen + gewichtsbesparing ... 6 3.1.3. Geleiding ... 73.1.4. Schaaltje + laatste assembly ... 8

3.1.5. Finaal ontwerp ... 8 3.2. Visie………..9 3.2.1. LMI 3D Gocator 2350 ... 9 3.2.2. Halcon ... 11 3.3. RFID………11 3.3.1. Inleiding RFID ... 11 3.3.2. Mogelijkheden ... 12 3.3.3. Tests ... 13 3.3.4. Beslissing ... 15

4

TECHNISCHE UITWERKING ... 16

4.1. Puck conveyor………16 4.2. Visie………17 4.2.1. Hardware ... 17XI 4.2.2. Software ... 18 4.2.3. Belichting ... 19 4.2.4. Halcon programma ... 20 4.3. RFID………29 4.4. Testopstelling……….30 4.4.1. Componenten ... 30 4.4.2. Mechanische test... 31 4.4.3. Geïntegreerde visie ... 34

5

DUURZAAMHEID ... 40

6

CONCLUSIE ... 41

7

LITERATUURLIJST ... 42

8

BIJLAGES ... 43

8.1. Code Halcon………438.2. Code TIA Portal……….55

8.2.1. Programma lange test ... 55

8.2.2. Programma geïntegreerde visie ... 68

8.3. Resultaten tests Halcon………..86

8.3.1. Test 1 ... 86

8.3.2. Test 4 ... 87

8.3.3. Test 5 ... 88

XII

Lijst van tabellen, figuren

Tabel 1: Productenmatrix witloof ... 3

Tabel 2: Prijzen RFID ... 12

Tabel 3: Percentages testen ... 25

Figuur 1: Structuur personeel Dewilde Engineering ... 1

Figuur 2: Transportbanden met pucks ... 5

Figuur 3: Eerste ontwerp puck ... 6

Figuur 4: Aangepast ontwerp met gewichtsbesparing ... 7

Figuur 5: Laatste ontwerp slijtstuk ... 7

Figuur 6: Ontwerp en 3D-print schaaltje ... 8

Figuur 7: Assembly nieuw schaaltje en slijtstuk ... 8

Figuur 8: Finaal ontwerp puck ... 9

Figuur 9: GUI emulator en webpagina ... 10

Figuur 10: Beelden witloof ... 10

Figuur 11: RFID-systeem ... 12

Figuur 12: RFID-koffer Siemens ... 13

Figuur 13: Opstelling IFM-materiaal met tags van Sick ... 14

Figuur 14: Trace met DTI421 en tags van IFM ... 14

Figuur 15: Trace met DTI421 en tags van Sick ... 15

Figuur 16: Finale Puck ... 16

Figuur 17: Onderkant puck ... 16

Figuur 18: Adlink Neon-1040 camera ... 17

Figuur 19: Lens LM25HC ... 17

Figuur 20: Adlink Neon-Terminal Board ... 18

Figuur 21: LED-licht ... 19

Figuur 22: Rode gloeilamp ... 19

Figuur 23: Contrast verschil ... 20

Figuur 24: Threshold ... 21

Figuur 25: Rotatie witloof ... 21

Figuur 26: Test 1 ... 22

Figuur 27: Test 2 ... 23

Figuur 28: Test 3 ... 24

Figuur 29: Test 4 ... 24

Figuur 30: LED-lichtjes in opstelling ... 26

Figuur 31: Puck met blauw schaaltje ... 26

Figuur 32: Test 7 ... 27

Figuur 33: Test 8 ... 28

Figuur 34: Montage RFID-reader ... 29

Figuur 35: Data input en output RFID-reader ... 29

Figuur 36: Componenten testopstelling ... 30

Figuur 37: PLC met modules ... 31

Figuur 38: Puck met zandzakje ... 31

Figuur 39: Testopstelling beginsituatie... 32

XIII

Figuur 41: Testopstelling pucks naar telband ... 34

Figuur 42: Trace 1 ... 35

Figuur 43: Trace 2 ... 35

Figuur 44: Foto's 2 triggers ... 36

Figuur 45: Trace 2 triggers... 37

Figuur 46: Trace runtime ... 37

Figuur 47: ID signalisatie ... 39

Figuur 48: ID via OCR ... 39

XIV

Gebruikte symbolen en afkorting

G

GSDML General Station Description Markup Language

GUI Graphical User Interface

H

HDPE High Density Polyetheen

I

IODD IO Device Description

IP Internet Protocol

L

LF Low Frequency

O

OCR Optical Character Recognition

P

PLC Programmable Logic Controller

R

RFID Radio-frequency Identification

S

SDG Sustainable Development Goals

SDK Software Development Kit

T

TCP Transmission Control Protocol

U

1 Automatisatie van een witloof sorteerlijn

1 Inleiding

1.1. Bedrijfsvoorstelling

1.1.1. Dewilde Engineering

Dewilde Engineering is een bedrijf gelegen in de industriezone van Ieper. Het bedrijf was vroeger een smidse en is sindsdien gekend om zijn metaalwerken en herstellingen. Nu is dit slechts een afdeling binnen het bedrijf dat zich op heden toespitst op machinebouw, herstellingen en robotica.

De afdeling “Industriële herstellingen” is gespecialiseerd in eenmalige stukken voor onderhoudsdiensten van bedrijven. Met behulp van het uitgebreide machinepark worden er ook dikwijls series stukken gemaakt die een hoge moeilijkheidsgraad hebben. Zo heeft Dewilde machines voor freeswerk, plaatwerk en draaiwerk en een atelier met een las- en montageafdeling. Een van de machines is de waterjet die plaatwerk van veel verschillende materialen kan snijden zoals ferro-materialen, steen en hout. Om het even welke vorm kan gesneden worden en de jet is zeer geschikt voor seriewerk.

In verband met machinebouw bevinden de projecten van Dewilde zich vaak in de voedingssector. Het bedrijf krijgt ook veel te maken met robotica in hun projecten, wat ervoor zorgt dat er al heel wat ervaring in huis is. Meer en meer gaat dit ik ook gepaard met de integratie van visie.

Er werken op dit moment een 40-tal mensen in het bedrijf. Daarvan zijn er een 7-tal ingenieurs die zich bezighouden met het ontwerp, programmatie of uitdenken van nieuwe (automatiserings)projecten. Figuur 1 laat zien hoe de structuur van het personeel in elkaar zit. De gedelegeerd bestuurder van Dewilde Engineering is Patrick Heughebaert, die tevens ook de externe promotor van deze masterproef is. [4]

2 Automatisatie van een witloof sorteerlijn

1.1.2. Frachibel

Dewilde Engineering heeft een opdracht gekregen van Frachibel om een automatiseringsproject uit te voeren. Frachibel is een bedrijf dat zich bezighoudt met het kweken van witloof. Het bedrijf staat onder leiding van Dhr. Stefaan Gheeraert en Mvr. Chantal Lemahieu-Ameloot. Het is een commanditaire vennootschap die gevestigd is in Poperinge.

1.2. Situering

Eind maart 2019 brak een zware brand uit in de loodsen van Frachibel, het grootste deel van het bedrijf was vernield of zwaar beschadigd. Het bedrijf moet bijna helemaal opnieuw opgestart worden, zo ook de sorteerlijn voor de kroppen witloof. Deze sorteerlijn zal voor een groot deel automatisch werken. Hiervoor doet Frachibel een beroep op Dewilde Engineering. Dewilde staat in voor zowel het ontwerp van de lijn als de programmatie en de integratie ervan.

1.3. Probleemstelling

Het is de bedoeling om de witloofkroppen te sorteren op gewicht, lengte en diameter. Het witloof kan ook in tegengestelde richting gelegd zijn door operatoren. Dit geeft aan als ze wel of niet geschikt zijn om als een normale krop gesorteerd en ingepakt te worden. Het meten en wegen van de kroppen gebeurt dus eerst en deze gegevens moeten dan kunnen gelinkt worden aan de juiste krop. Dit alles moet gebeuren terwijl de transportband op sommige plaatsen aan een snelheid van 50 meter per minuut voortbeweegt. Er moeten ongeveer 100 kroppen per minuut het hele proces (wegen, meten, gegevens verzamelen) doorlopen.

Hierna gaan de kroppen naar verschillende telbanden (volgens bovenstaande parameters). De kroppen worden op het einde van de telband verpakt in kisten tot deze ongeveer 5kg wegen. Op het einde van de lijn worden de volle kisten op palletten afgevoerd.

Een van de grootste problemen zal dus zijn om het systeem snel genoeg te maken. Een mogelijkheid voor het opmeten is bijvoorbeeld een software gebruiken die beelden analyseert in plaats van berekeningen te doen in een camera zelf, want zo zou het langer duren vooraleer de gegevens in de PLC terechtkomen.

Uiteraard is ook de efficiëntie van het systeem heel belangrijk. Het is voor de klant noodzakelijk dat de kroppen niet heel veel afwijken van elkaar qua grootte en/of gewicht. Een restaurant kan bijvoorbeeld niet aan de ene klant een witloof geven die dubbel zo groot is als die van de klant naast hem. Tabel 1 toont welke afmetingen van witloof mogelijk zijn en per hoeveel deze verpakt worden.

3 Automatisatie van een witloof sorteerlijn

Tabel 1: Productenmatrix witloof

Er is ook aandacht nodig voor de operatoren die aan de sorteerlijn zullen werken. Zij zullen namelijk het witloof in een bepaalde richting in een bakje moeten leggen. Dit bakje moet dus zo ontworpen zijn dat de operatoren geen moeite hebben om de krop er goed in te leggen.

4 Automatisatie van een witloof sorteerlijn

2 Doelstelling

Het doel van de masterproef is om een deel van het "witlooflijn-automatisatie”project te realiseren. De onderwerpen die aan bod zullen komen zijn het ontwerp van een puck, RFID, visie en een testopstelling waar deze afzonderlijke delen samen gebruikt zullen worden. RFID en visie zijn, samen met een weegunit, een onderdeel van de sorteerlijn. De witloofkrop, of eigenlijk de puck waar deze in ligt, wordt eerst geïdentificeerd via RFID en daarna gemeten en gewogen.

Om het witloof correct te kunnen sorteren, moeten dus enkele parameters opgemeten worden zoals de diameter en de lengte van de krop. Daarnaast is het ook nodig om te weten in welke richting de krop ligt, wat aangeeft of het witloof wel geschikt is om in te pakken en te consumeren. Deze parameters worden gelinkt aan de juiste puck met behulp van RFID. Er passeren zo’n 100 kroppen per minuut, wat neerkomt op 0,6 seconden per witloof. Dat is de tijd waarin het opmeten van de krop moet gebeuren en de parameters moeten gelinkt worden aan een puck. In opdracht van Dewilde Engineering moet eerst de mogelijkheid bekeken worden om dit probleem op te lossen met een Gocator 2350 camera van LMI. Deze is al beschikbaar in het bedrijf waardoor uittesten direct mogelijk is. Indien deze camera niet kan voldoen aan de eisen zal er een nieuwe manier of nieuwe camera moeten gezocht worden. Een manier die bij Dewilde ook meer en meer wordt toegepast, is beelden analyseren d.m.v. Halcon software. Indien nodig, zal dit dus als tweede manier onderzocht worden. Tot slot is het ook noodzakelijk om het gewicht te kennen om witloof te sorteren, maar dit wordt niet behandeld in deze masterproef.

Het witloof zal in pucks voortbewegen doorheen de sorteerlijn, nadat het er door een operator in wordt geplaatst. Een puck is dus een drager die aangepast is aan het product voor transport op de band. Op de sorteerlijn zullen altijd 1000 pucks aanwezig zijn, al dan niet gevuld met witloof. Het spreekt voor zich dat zo’n puck zo licht mogelijk moet zijn, aangezien elke gewichtsstijging in het ontwerp zich vertaalt naar een gewichtsstijging over 1000 pucks. De puck moet ook voorzien zijn van enkele functionaliteiten die nodig zijn om de sorteerlijn in zijn geheel goed te laten werken.

Een van deze functionaliteiten is een RFID-tag. Eens de parameters van het witloof zijn gemeten, is het noodzakelijk om deze te koppelen aan de puck waarin de krop ligt, zodat verder in de sorteerlijn kan beslist worden in welke rij de puck moet gaan. Op het einde van deze rijen gebeurt namelijk het inpakken van de kroppen. Om te weten welke witloof in welke puck ligt, zal iedere puck een RFID-tag krijgen en zullen op verschillende plaatsen RFID-readers hangen. Er moet dus een beslissing komen over welke readers en tags zullen aangekocht worden. Daarbij is natuurlijk de prijs een belangrijke factor maar de combinatie reader-tag moet ook een voldoende leesafstand hebben.

Alle parameters (gewicht, lengte, diameter, richting) worden in de PLC bijgehouden bij de juiste RFID-tag (puck). Het doel is om de masterproef als een afzonderlijk onderdeel operationeel te krijgen, op een manier waarop alles gemakkelijk kan geïntegreerd worden in het volledige "witlooflijn-automatisatie”project. Er moet dus gewerkt worden volgens de gehanteerde bedrijfsstandaarden van Dewilde.

Het is voorzien dat deze sorteerlijn in werking treedt in het najaar van 2020, wat betekent dat de installatie van de lijn in Frachibel niet binnen deze masterproef valt.

5 Automatisatie van een witloof sorteerlijn

3 Studiefase

3.1. Puck conveyor

De kroppen witloof worden in pucks doorheen de sorteerlijn gebracht. De puck bestaat uit twee onderdelen, een bakje waarin het witloof zal liggen en een slijtstuk waarop het bakje zal staan en waarin alle functionaliteiten zullen verwerkt worden. Deze functionaliteiten zijn bijvoorbeeld plaats voor een RFID-tag, dempers om beschadiging te voorkomen, mogelijkheid om de puck te laten stoppen door een stopper en een ijzeren plaatje om detectie met een inductieve sensor mogelijk te maken.

De grootst mogelijke krop heeft een lengte van 200 mm en een diameter van 70 mm. Aangezien voor de puck de afmetingen zo klein mogelijk moeten zijn vanwege plaatsbesparing op de transportband en gewichtsbesparing van de puck zal de lengte van het schaaltje 210 mm zijn en deze van het slijtstuk 220 mm. De breedte van het slijtstuk zal 100 mm zijn (deze van het schaaltje is afhankelijk van hoe gemakkelijk een krop erin gelegd kan worden of hoeveel nodig is zodat de krop er zeker niet kan uitvallen).

Er werden in totaal zo’n twaalf ontwerpen gemaakt voor de puck. Het ontwerp moest telkens de problemen van de vorige versie zien op te lossen zonder zijn functionaliteit te verliezen. De transportband waarop de pucks zullen staan zal 65 mm breed zijn als de pucks in long side leading bewegen. Dat wil dus zeggen dat de kortste kant vooruit beweegt. Als ze met de breedste kant naar voor bewegen, short side leading, zal de transportband tussen 150 en 200 mm breed zijn. Om te kijken of de ontwerpen voldoen (de pucks botsen “juist” tegen elkaar en de schaaltjes botsen niet tegen elkaar) werden deze transportbanden (180 mm voor de breedste) met geleiding en enkele sensoren getekend. (Figuur 2)

6 Automatisatie van een witloof sorteerlijn

3.1.1. Eerste Ontwerp

Figuur 3 toont het eerste ontwerp van de puck. Het slijtstuk bevat verschillende functionaliteiten. Er is plaats om dempers te plaatsen zodat de puck niet beschadigd wordt bij botsing. De uitsparingen aan de onderkant zorgen ervoor dat stoppers de puck tot stilstand kunnen brengen. Aan de onderkant is er plaats om een RFID-tag en ijzeren plaatjes te monteren om de puck detecteerbaar te maken door een inductieve sensor.

De afmetingen van het schaaltje zijn iets kleiner dan deze van het slijtstuk. Het schaaltje mag namelijk nergens uitsteken, of toch slechts zoveel dat twee schaaltjes van een verschillende puck nooit tegen elkaar botsen.

Dit slijtstuk heeft een volume van 676 cm³. Uitgaande van HDPE, wat een massadichtheid heeft van ongeveer 0,95 g/cm³ [5], komt dit neer op een massa van 642,2 g.

Figuur 3: Eerste ontwerp puck

3.1.2. Afrondingen + gewichtsbesparing

Figuur 4 toont een volgend ontwerp van het slijtstuk. De dempers zijn naar beneden verplaatst zodat er plaats is voor een geleiding, wat er wel voor zorgt dat er minder plaats is voor de stopper. De voorkant is afgerond zodat er minder gevaar is om vast te zitten (in de bochten). In het midden zijn vier gaten gemaakt voor de montage van het schaaltje. Aan de onderkant zijn deze vier gaten groter zodat de montage mogelijk is met een dopsleutel, een borgmoer en een bout. In het stuk zitten ook uitsparingen wat voor een gewichtsbesparing zorgt. Er bevinden zich geen dempers meer in de uitsparingen voor de stopper aangezien de dempende factor zich op de stopper zelf zal bevinden. Zo moeten er heel wat minder dempers aangekocht worden en is de productie en montage van de puck een stuk eenvoudiger.

7 Automatisatie van een witloof sorteerlijn

Figuur 4: Aangepast ontwerp met gewichtsbesparing

3.1.3. Geleiding

In een van de laatste ontwerpen (Figuur 5) is de hoogte van het slijtstuk verandert van 20 mm naar 15, wat opnieuw een grote gewichtsbesparing betekent en ervoor zorgt dat de puck stabieler op de transportband zal staan. Aanvankelijk was dit niet mogelijk doordat de kleinste dempers een diameter van 8 mm hebben en er zeker 10 mm nodig is voor de geleiding. Echter, met een ontwerp als dit zal de geleiding op dezelfde hoogte komen als de dempers maar kunnen deze elkaar nooit raken (wat heel wat slijtage en oponthoud van de puck voorkomt). Het stuk dat uitsteekt links in figuur 5 zal bij botsing met een andere puck onder de uitsparing rechts (Figuur 7) tegen de dempers belanden. Ook bij botsing in long side leading is dit het geval.

Dit stuk heeft een volume van ongeveer 180 cm³, en dus een massa van 171 g. Dit is meer dan drie keer minder dan de massa van het slijtstuk uit 3.1.1. Dit is echter nog zonder dempers, RFID-tag, bouten en moeren. Aangezien het gaat over 1000 pucks die zich op hetzelfde moment op de sorteerlijn bevinden, is dit een al een serieuze gewichtsbesparing.

8 Automatisatie van een witloof sorteerlijn

3.1.4. Schaaltje + laatste assembly

Figuur 6 laat een van de laatste ontwerpen van het schaaltje zien. Er werd beslist om dit te laten 3D-printen zodat kon getest worden als het voldeed aan de eisen. Het was echter snel duidelijk dat het schaaltje veel te hoog was om er gemakkelijk een witloofkrop in te leggen. De opdracht was dus om het schaaltje een stuk lager te maken en zorgen voor nog iets meer afronding. Het ontwerp hiervoor is te zien in figuur 7, waar het schaaltje gemonteerd staat op het laatste ontwerp van het slijtstuk (3.1.3). De diepte van het bakje is hier 25 mm in plaats van de 45 mm bij het schaaltje in figuur 6.

Figuur 6: Ontwerp en 3D-print schaaltje

Figuur 7: Assembly nieuw schaaltje en slijtstuk

3.1.5. Finaal ontwerp

Voor het finaal ontwerp werd uiteindelijk toch beslist om de dempers weg te laten. Daardoor was een eenvoudiger ontwerp van het slijtstuk mogelijk aangezien het zo eigenlijk niet uitmaakt hoe of waar de pucks tegen elkaar botsen. Het schaaltje werd ook nog aangepast. Er werd gekozen voor een ontwerp dat iets lager was in het midden, om het witloof er goed uit te kunnen nemen, en hoger naar de uiteinden toe. (Figuur 8) Zo wordt toch verzekerd dat het witloof niet uit de puck zal vliegen.

9 Automatisatie van een witloof sorteerlijn

Figuur 8: Finaal ontwerp puck

3.2. Visie

Om het witloof te sorteren moeten de lengte en diameter gekend zijn. Daarnaast zijn sommige kroppen niet geschikt voor consumptie. Operatoren leggen deze dan in tegenovergestelde richting in de puck. Het opmeten van lengte en diameter is niet de grootste uitdaging van deze deelopdracht, de richting van de krop kennen wel. Elke krop is namelijk anders, de ene heeft een scherpe punt aan de bovenkant, de andere is stomp. Het breedste stuk zit niet altijd aan dezelfde kant en de kroppen zijn niet altijd hetzelfde afgesneden. Eerst wordt met een LMI Gocator 2350-camera geprobeerd om een manier te zoeken waarmee de juiste richting iedere keer kan gevonden worden. Als dit niet blijkt te lukken zal onderzoek moeten uitwijzen of Halcon wel een oplossing kan bieden.

3.2.1. LMI 3D Gocator 2350

Deze camera gebruikt een geprojecteerde laserlijn om een profiel op te meten dat bestaat uit een reeks punten. Om een oppervlak te meten neemt de camera veel profielen na elkaar om zo een 3D-beeld van een voorwerp te creëren. Om de correcte afmetingen te verkrijgen moet de snelheid gekend zijn waarmee het voorwerp onder de camera passeert. [2] Dit kan door middel van een encoder of de snelheid kan manueel worden ingegeven.

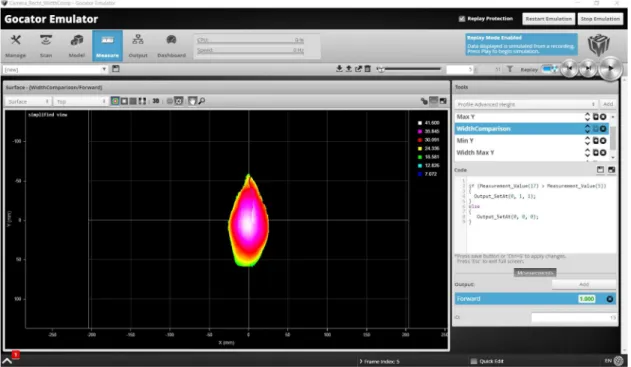

Het bewerken van het programma is mogelijk via een webpagina op het IP-adres van de camera. Deze webpagina laat ook toe om zogenaamde Support-files op te slaan. Deze files kunnen in een emulator gebruikt worden om aan de hand van eerder gemaakt beelden een programma te testen en aan te passen zonder de camera zelf te gebruiken. De GUI van deze emulator is dezelfde als deze van de webpagina. (Figuur 9)

10 Automatisatie van een witloof sorteerlijn

Figuur 9: GUI emulator en webpagina

Om metingen te doen zijn zogenaamde tools nodig. Om bijvoorbeeld de lengte van het bovenste tot het onderste punt te meten is het nodig om eerst deze twee punten te definiëren met twee keer dezelfde tool en dan met een andere tool de afstand hiertussen te meten.

De lengte en diameter zijn relatief eenvoudig. Een optie is de afstand tussen de twee uiterste punten zowel in de lengte als in de breedte op te meten. Optie twee is om aan de onder- en bovenkant telkens het middelste punt te nemen zodat de lengte van de middenas van de krop als lengte dient. Als diameter kan dan de grootste breedte langs deze as beschouwd worden. Moeilijker is echter te bepalen in welke richting de krop ligt. Figuur 10 toont twee witloofkroppen gemeten door de Gocator 2350. Bij het witloof links is het duidelijk dat deze met de punt naar voren ligt en er is onderaan een vlak te zien waar de krop werd afgesneden. Rechts is dat moeilijker te zien, de twee uiteinden zijn tamelijk rond of stomp waardoor er geen punt of vlak te zien is.

Figuur 10: Beelden witloof

Een eerste manier om dit probleem op te lossen is bepalen welke kant groener is. Alle witloof is gewoonlijk wat groen aan de bovenkant en witter aan de onderkant. Met de Gocator 2350 kan een intensity-view verkregen worden. Deze intensity is kleurafhankelijk, het geeft de intensiteit van de teruggekaatste laserstraal weer per punt. Er is echter geen enkele tool die iemand in staat stelt om met deze waarden te werken. De helpdesk van LMI kon niet direct een oplossing

11 Automatisatie van een witloof sorteerlijn

bieden maar raadde aan om de SDK-tool te bekijken. Dit is een open source software om zelf tools te maken of aan te passen. Na enige tijd deze software te bestuderen werd duidelijk dat deze tool geen oplossing zou bieden.

Een andere manier om de richting te bepalen van het witloof is de breedte aan de boven- en onderkant te meten. Doordat de kroppen afgesneden worden aan de onderkant is daar nooit een punt of top te vinden. Aan de bovenkant eindigt de krop altijd in een punt, weliswaar soms tamelijk stomp, maar doordat er een punt is, is daar (bijna) altijd een tamelijk kleine breedte. Het meten van de breedte moet op een bepaalde afstand gebeuren van de top, bij deze test 1 mm. Deze oplossing werd getest (60 foto’s) met als resultaat dat bij ongeveer 97% van de kroppen de correcte richting werd gedetecteerd.

Dit percentage is echter niet goed genoeg. Om dit nog correcter te krijgen, zullen meerdere manieren gecombineerd moeten worden. Nadeel is dat deze camera relatief beperkt in mogelijkheden. Daarom werd beslist om deze piste te verlaten en het opmeten van het witloof te testen a.d.h.v. beelden van een gewone camera die geanalyseerd worden met de software van Halcon.

3.2.2. Halcon

Halcon is een software van MVTec die geïntegreerd kan worden met honderden industriële camera’s. Het heeft een ontwikkelingsomgeving, HDevelop, waarin programmatie mogelijk is en wat voor veel industriële problemen een oplossing kan bieden. Om het programmeren in Halcon onder de knie te krijgen biedt MVTec heel wat materiaal aan zoals tutorials, voorbeeldprojecten of andere video’s. [3] Er is ook een mogelijkheid om Halcon te integreren in Visual Studio of andere C#, C++ of .NET applicaties.

Om te leren werken met Halcon is het mogelijk om gewoon te beginnen met een foto die bijvoorbeeld genomen is met een gsm of gewone camera. Als er echter een industriële camera aan te pas komt, zullen verschillende parameters noodzakelijk zijn voor de werking van het programma. Voorbeelden zijn verschillende soorten lenzen en belichting. [6]

3.3. RFID

3.3.1. Inleiding RFID

RFID is een technologie die werkt op basis van elektromagnetische golven en zorgt voor de identificatie van voorwerpen/producten, mensen of dieren. Een systeem van RFID bestaat uit een tag, die gegevens draagt, een antenne met reader (meestal in dezelfde behuizing) die de data van de tag kan lezen en een controller die de gegevens van de reader kan verwerken/gebruiken. (Figuur 11) Een tag bestaat uit een antenne, een chip die de unieke ID bevat en eventueel een geheugen. RFID-materiaal onderscheidt zich ook in de frequentie van de elektromagnetische golven die van toepassing zijn. De meeste voorkomende zijn LF, met een frequentie van 30 tot 300kHz, HF met een frequentie van 13,56MHz en UHF, met een frequentie van 865-868MHz. Over het algemeen heeft een RFID-tag of -reader een grotere leesafstand naarmate de toegepaste frequentie hoger is.

12 Automatisatie van een witloof sorteerlijn

Figuur 11: RFID-systeem

Het grote voordeel van RFID is dat het product niet in het zicht van een reader moet staan en dat de tags/gegevensdragers robuust zijn. Dit is bijvoorbeeld niet het geval bij barcode-technologie. Iedere RFID-tag heeft een ID of code die uniek is over de hele wereld en niet kan aangepast worden. Daarnaast hebben de meeste tags ook geheugen waardoor er data gelezen en eventueel geschreven kan worden in de tag. Een nadeel van RFID is dat het gevoelig is voor storingen van metaal en vloeistoffen. [7] [8]

3.3.2. Mogelijkheden

Om een puck te kunnen identificeren zijn dus verschillende producten nodig. Een RFID-tag, een RFID-reader (met antenne) en een module die de info kan doorsturen naar de PLC. Daarvoor werden drie producenten van RFID-materiaal gecontacteerd: Sick, Siemens en IFM. De producten van deze bedrijven werden vergeleken/getest qua kwaliteit en prijs. Op basis daarvan kon dan beslist worden welke producten in aanmerking kwamen om aan te kopen. Een groot voordeel is dat de tags, readers en communicatiemodules niet per se bij hetzelfde bedrijf moeten gekocht worden. Als de tags en readers op dezelfde frequentie werken, zijn ze perfect compatibel met elkaar.

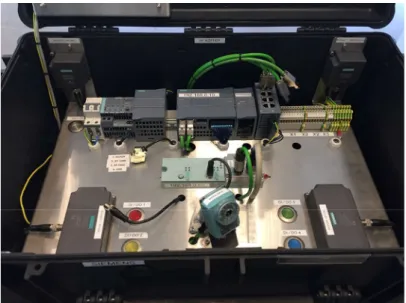

Sick, Siemens en IFM zijn alle drie naar het bedrijf gekomen om hun producten voor te stellen. Daarvan was IFM het meeste overtuigend waardoor bij hen testmateriaal is aangevraagd. Ook Siemens heeft wat testmateriaal gebracht. Bij Sick werden een paar tags besteld, omwille van de lage prijs. Tabel 2 toont de prijzen die deze producenten hebben opgesteld. Dit is voor de tags en readers die het meest geschikt waren per producent. Naast tags en readers zijn er ook nog communicatiemodules nodig. Deze communicatiemodules zijn bijkomende hardware die nodig is voor de communicatie met de PLC. De communicatie van de RFID-readers van deze drie producenten met een PLC gebeurt telkens via IO-Link. [9]

Tabel 2: Prijzen RFID

PRIJZEN Tags (in euro voor 1000 stuks) Readers (in euro voor 10 stuks)

Siemens 3190,00 2960,00

IFM 5540,00 1113,70

13 Automatisatie van een witloof sorteerlijn

3.3.3. Tests

3.3.3.1. Siemens

Siemens stelde een RFID-testkoffer (Figuur 12) ter beschikking met daarin verschillende readers en tags. Alles was echter vast gemonteerd aan de koffer waardoor testen aan een transportband niet mogelijk was. De enige mogelijke tests waren het bekijken van de leesafstanden. Een lichtje indiceert of een tag gedetecteerd wordt of niet. De RF200-readers, die door Siemens zelf ook werden aangeraden, kwamen het best uit de tests. De module is wel redelijke groot en moeilijk monteerbaar in deze toepassing. Ideaal zou zijn als de RFID-reader vlak naast de transportband zou kunnen staan, naar boven gericht zodat deze vlak onder de RFID-tag staat die onderaan de puck zit. In de opstelling kan de reader heel dicht onder de voorbijgaande puck geplaatst worden. Op die manier is de benodigde leesafstand beperkt, wat ook belangrijk is, anders zou per ongeluk de verkeerde tag gelezen kunnen worden.

Figuur 12: RFID-koffer Siemens

3.3.3.2. IFM

Van IFM konden twee types readers, de DTI513 en DTI421, en verschillende tags getest worden. Vooral de DTI421 (Figuur 13) is zeer geschikt qua grootte en monteerbaarheid. Daarnaast werd ook een IO-Link-master meegegeven. Deze kan via Profinet aan de PLC worden gelinkt. De IO-Link master van IFM (hier een AL1100) heeft vier sensor ingangen en eens deze in het netwerk zit, is het mogelijk om vanaf een computer de instellingen van de sensoren te veranderen (of de binnenkomende data te bekijken). Het materiaal van IFM is gebruiksvriendelijk en ook de communicatie met de PLC is eenvoudig. Na installatie van de GSDML-file van de AL1100 moet deze enkel nog worden toegevoegd als devices (eventueel samen met een switch). Als alles aangesloten is, komt de data binnen op de ingangen die gedefinieerd zijn in de ‘Device view’ van de AL1100-module in TIA Portal.

14 Automatisatie van een witloof sorteerlijn

Figuur 13: Opstelling IFM-materiaal met tags van Sick

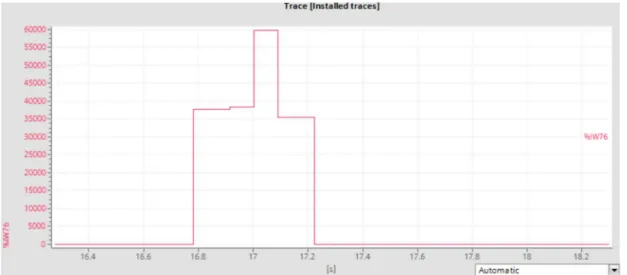

De eerste tests wezen uit dat de DTI513 een iets betere leesafstand had dan de DTI421, al was het verschil niet zo groot als de fabrikant had opgegeven. [10] [11] De snelheid van de transportband bij de test was 16 m/min, wat een stuk minder is dan de beoogde snelheid van 50 m/min. De tags werden daarom dichter bij elkaar gelegd als een soort compensatie. De afstand tussen de tags was iedere keer kleiner en de resultaten waren verrassend goed. Figuur 14 toont een beeld van de trace-functie uit TIA Portal, bij een meting met de DTI421. De ingang hiervan is een woord dat een deel is van de unieke ID van de tag. Als deze waarde dus verandert, zal op de trace een verandering merkbaar zijn. Bij deze trace lagen de tags met een diameter van 30 mm tegen elkaar.

Figuur 14: Trace met DTI421 en tags van IFM

3.3.3.3. Sick

Rechts in figuur 13 zijn de tags te zien van Sick. Deze tags bleken heel goedkoop te zijn dus werd hiermee getest. Ze hebben een diameter van 30 mm en een gat in het midden, wat de tag makkelijk te monteren maakt. Bij iedere test zaten de tags iets dichter tegen de reader dan de vorige test. De transportband had een snelheid van 24 m/min. De DTI421 kon de blauwe tags het eerst detecteren waardoor deze de voorkeur dragen (ook de prijs is beter). In de puck zullen de tags echter deels achter een ijzeren plaatje zitten. Als het plaatje iets meer dan de helft van de tag bedekt, is het lezen ervan bijna onmogelijk. Echter als het plaatje net iets minder dan de helft van de tag bedekt, is er geen probleem. In figuur 15 is een trace te zien van het lezen van de ID van de tags met een ijzeren er plaatje voor en met de transportband op volle snelheid.

15 Automatisatie van een witloof sorteerlijn

Figuur 15: Trace met DTI421 en tags van Sick

3.3.3.4. Bijkomende tests

Bij de tests besproken in 3.3.4.2 en 3.3.4.3 werd telkens de unieke ID gelezen van de tag. Op deze tag kan echter ook data geschreven worden, bijvoorbeeld een simpel getal van 1 tot 1000, voor de 1000 pucks op de sorteerlijn. De DTI421 kan 32 bytes verzenden waarvan 29 bytes voorzien zijn voor gebruikersdata. In de instellingen van de reader kan dit aangepast worden naar een waarde van 1 tot 29 bytes. Bij het lezen van de unieke ID was de vaststelling dat wanneer de reader de tag detecteert, de unieke ID ook zeker gelezen is. Dit is niet per definitie het geval bij het lezen van opgeslagen data (bijvoorbeeld ‘1000’) uit een tag is dit niet het geval. De snelheid is iets beter als in de instellingen het maximum aantal bytes voor data op 2 wordt gezet. Dit is echter nog altijd een stuk trager dan het lezen van de unieke ID. Bij hoge snelheid was snel duidelijk dat de data vaak niet kon gelezen worden. De unieke ID zal dus in de PLC zelf gekoppeld worden aan een nummer voor de pucks.

Daarnaast werd er ook kort getest op de invloed van water. Daarvoor werd de tag volledig omringd met water maar er was geen verandering te merken in de werking of leesafstand. Er hoeft dus geen rekening gehouden worden met het beetje water dat mogelijks in de puck zou kunnen liggen.

De tag zal ook altijd onder de ideale hoek liggen ten opzichte van de reader waardoor geen problemen zullen voorkomen i.v.m. een vermindering in leesafstand bij een hoekverdraaiing van de tag.

3.3.4. Beslissing

Uiteindelijk werd de beslissing genomen om de RFID-readers van IFM aan te kopen, de tags van Sick en de communicatiemodules van Siemens. Dat al deze producten van een ander merk zijn, is geen enkel probleem. Tags en readers moeten enkel op dezelfde frequentie werken. Het zal wat meer werk zijn om de connectie op te zetten tussen de readers en de PLC dan bij producten van hetzelfde merk maar de werking is dezelfde.

16 Automatisatie van een witloof sorteerlijn

4 Technische uitwerking

4.1. Puck conveyor

Om de pucks te testen, werd het schaaltje, telkens bij een goed ontwerp, ge-3D-print. (Figuur 16) Dit om te testen als het witloof gemakkelijk uit het schaaltje te halen is door operatoren, maar ook om te controleren of het witloof niet uit het schaaltje valt bij een bocht of botsing. In de sorteerlijn zal het schaaltje echter gestanst worden in inox. Het slijtstuk werd gefreesd uit een blok HDPE.

Figuur 16: Finale Puck

De montage van de puck is eenvoudig. Het schaaltje wordt met drie bouten aan het slijtstuk vastgemaakt. Daarna worden ook de RFID-tag en het ijzeren plaatje via kleine boutjes aan de onderkant vastgemaakt (Figuur 17). Uiteindelijk zal het slijtstuk waarschijnlijk blauw zijn en zullen er nog gaten in het schaaltje komen om het water uit het bakje te laten lopen.

17 Automatisatie van een witloof sorteerlijn

4.2. Visie

4.2.1. Hardware

4.2.1.1. Camera

Figuur 18 toont de Neon-1040 camera van Adlink waarmee gewerkt werd tijdens de masterproef. Dit is een intelligente, monochrome (zwart-wit) camera met een resolutie van 2048x2048 pixels. De framerate is 60 fps en er is 4 GB RAM beschikbaar. Op dit toestel draait een Windows 7 systeem waarop Halcon software geplaatst kan worden. De camera zelf kan vanuit dit Windowssysteem aangesproken worden. Het systeem bevat ook een tool om foto’s te bekijken zonder een software als Halcon. Deze tool dient om bepaalde parameters van de camera in te stellen zoals exposure time en amplitude. Deze parameters komen aan bod in 4.2.4.8.

Figuur 18: Adlink Neon-1040 camera

Aan deze camera zit een interface voor de voeding, een ethernet interface en een USB interface die kan gebruikt worden om een monitor aan de camera te koppelen. De beelden worden gemaakt door een chip die zich in de centrale opening van de camera bevindt. Hier bovenop komt nog een lens die door rotatie kan ingesteld worden om veel of weinig licht binnen te laten. Daarnaast kan ook het brandpunt van de lens aangepast worden wat een effect heeft op de scherpte van het beeld. Figuur 19 toont de lens die tijdens de masterproef gebruikt werd. Deze heeft een brandpuntsafstand van 25 mm.

18 Automatisatie van een witloof sorteerlijn

4.2.1.2. Terminal board

Bij de camera hoort ook een terminal board dat een interface is voor de camera. Figuur 20 toont wat de belangrijkste elementen zijn:

1) Zorgt voor de voeding van de camera

2) USB-ingangen (rechts) en verbinding met de camera (links) 3) Ethernetaansluitingen

4) Hardware trigger om een foto te nemen 5) Voeding

Onderaan zijn ook digitale in- en uitgangen voorzien maar die zijn hier niet van toepassing.

Figuur 20: Adlink Neon-Terminal Board

4.2.2. Software

Om de beelden van het witloof te analyseren werd Halcon gebruikt. Deze software van MVTech kan gebruikt worden met industriële camera’s zoals de camera in 4.2.1.1. Om te programmeren is er een ontwikkelingsomgeving, HDevelop, maar het programma kan ook draaien zonder visualisatie, met een runtime. Hiervoor moet het Halcon-programma opgeroepen worden in bijvoorbeeld een .NET applicatie.

Er was in het bedrijf al een licentie aanwezig en indien deze niet beschikbaar was kon een proeflicentie verkregen worden via Stemmer Imaging. Om te leren werken met de software werden eerst wat tutorials doorlopen die de basis van het programma aanleerden. Daarna werden wat foto’s van witloof in een bakje genomen met een gsm, waardoor er al wat gezocht kon worden naar mogelijk algoritmes die de richting konden bepalen. Alhoewel het zoeken naar de beste belichting geen specifieke opdracht was binnen de masterproef, moest er toch een belichting gevonden worden die het mogelijk maakt om beelden te analyseren.

19 Automatisatie van een witloof sorteerlijn

4.2.3. Belichting

Om Halcon beter te leren kennen en ook al enkele simpele mogelijkheden te onderzoeken, werd eerst getest met LED-lichtjes in een donkere ruimte. (Figuur 21) Hiermee konden verschillende kleuren getest worden. Een rood licht gaf hier het beste contrast tussen het witloof en het inox plaatje, al was dat niet altijd voldoende om het witloof uit het beeld te halen.

Figuur 21: LED-licht

Daarna werd overgegaan naar een grotere en fellere lamp. (Figuur 22 links) Om voor een goede verspreiding van het licht te zorgen, werd wit papier aan de binnenkant van de dome aangebracht. Er was echter nog altijd te veel lichtweerkaatsing aan de onderkant van het schaaltje wat voor problemen zorgde om de witloofkrop te herkennen. (Figuur 23 links)

20 Automatisatie van een witloof sorteerlijn

Het probleem was dat er nog altijd te veel licht rechtstreeks in het schaaltje viel. Daarom werd een zwarte mousse aan de bovenkant van de dome gehangen. (Figuur 22 rechts) Het probleem wordt zo verholpen doordat de mousse het licht absorbeert in plaats van weerkaatst naar de puck. De beelden die hiermee gemaakt zijn, zijn iets donkerder door de verminderde lichtinval, maar hebben wel een duidelijker contrast tussen witloof en schaaltje, waardoor het witloof goed uit de foto kan gehaald worden. (Figuur 23)

Figuur 23: Contrast verschil

4.2.4. Halcon programma

Om een foto te kunnen nemen in Halcon moet er eerst een framegrabber geopend worden. Dit is eigenlijk het openen van de camera. Om een foto te nemen zijn er twee functies mogelijk: ‘grab_image’ en ‘grab_image_async’. In dit programma voldoet enkel de tweede omdat deze het mogelijk maakt om een foto te nemen via een trigger terwijl er nog andere code aan het doorlopen is. Bij de eerste moet de pointer die de code doorloopt precies op dat lijntje staan om een foto te kunnen nemen via een trigger.

Eens de foto is gemaakt, moet eerst het witloof uit het beeld gehaald worden. Daarna worden verschillende test uitgevoerd op het witloof. Iedere test bepaalt de richting van de krop en geeft dan een aantal punten aan de richting die het gemeten heeft. Op het einde van het algoritme wordt de richting met de meeste punten als de goeie beschouwd.

Daarna worden de richting, lengte en diameter verzonden naar de PLC. De lengte en diameter zijn veel eenvoudiger om te bepalen dan de richting. Hiervoor kan de afstand van de twee uitersten van het witloof gemeten worden of er kan een zo kleine mogelijk rechthoek om het witloof getrokken worden. De breedte en lengte van deze rechthoek zijn dan ook deze van het witloof.

Er werden eerst zo’n 161 bruikbare foto’s gemaakt en opgeslagen. Deze foto’s kunnen vanuit Halcon opgeroepen worden zodat het programma kan getest worden zonder dat er iedere keer ter plaatse een nieuwe foto moet genomen worden.

21 Automatisatie van een witloof sorteerlijn

4.2.4.1. Witloof uit beeld halen

Om het witloof te analyseren moet deze eerst uit het beeld worden gehaald. Dit gebeurt aan de hand van een threshold. Hiermee worden bepaalde regions onderscheiden door grijswaarden. (Figuur 24) Het is dus belangrijk dat er een duidelijk contrast te zien is tussen het schaaltje en het witloof zelf.

Figuur 24: Threshold

Om de tests te doorlopen is het best dat de krop recht in het bakje ligt. Dit zal echter niet altijd het geval zijn, dus wordt het beeld wat geroteerd zodat het witloof op de foto wel recht ligt. Dit gebeurt door een zo klein mogelijk rechthoek te trekken rond de krop. Dit is een functie die al in Halcon aanwezig is. Daarna wordt de foto gedraaid met het aantal graden dat de rechthoek gedraaid is ten opzichte van de assen van de foto. (Figuur 25)

22 Automatisatie van een witloof sorteerlijn

4.2.4.2. Test 1

Figuur 26 visualiseert de eerste test waarbij de breedte van het witloof wordt gemeten aan de boven- en onderkant van de witloofkrop. Aangezien het witloof aan de onderkant wordt afgesneden en de bovenkant naar een punt gaat, zal de kant met de grootste breedte de onderkant zijn.

Figuur 26: Test 1

Het meten van de breedte kan echter niet helemaal aan het uiteinde (de bovenste en onderste pixel) gebeuren aangezien daar nog geen verschil in breedte is. Daarom wordt de breedte gemeten vanop een bepaalde afstand of offset van de uiteinden. Om de ideale offset te vinden werd voor alle 161 foto’s, de test 90 keer uitgevoerd, telkens met een andere offset (van 1 tot 90). De resultaten hiervan kunnen in Halcon automatisch worden weggeschreven in een tekstbestand. Dit bestand bevat dus rijen met 1, bij een geslaagde test, en 0, bij een mislukte test. Om te weten of de juiste richting werd gevonden, hebben alle foto’s een ‘_1’ (voorwaarts) of ‘_2’ (achterwaarts) in de naam van het bestand.

Om deze tekstbestanden in Excel-bestanden om te zetten, werd een Python script gebruikt. De Excel-bestand tonen per offset het aantal geslaagde tests. Bij een offset van 40 pixels werd het beste resultaat behaald met 97,5% geslaagde tests. (Bijlage 7.3.1)