positioneersysteem met robot arm

aandrijflijn-dimensionering voor een modulair lineair

FEM-gebaseerd ontwerp en

Academiejaar 2019-2020

Master of Science in de industriële wetenschappen: elektromechanica Masterproef ingediend tot het behalen van de academische graad van

studiebureau)

Promotoren: prof. dr. ir. Jeroen De Kooning, dhr. Hans Demeulenaere (HDM

Studentennummer: 01507833

positioneersysteem met robot arm

aandrijflijn-dimensionering voor een modulair lineair

FEM-gebaseerd ontwerp en

Academiejaar 2019-2020

Master of Science in de industriële wetenschappen: elektromechanica Masterproef ingediend tot het behalen van de academische graad van

studiebureau)

Promotoren: prof. dr. ir. Jeroen De Kooning, dhr. Hans Demeulenaere (HDM

Studentennummer: 01507833

Voorwoord

Deze thesis is geschreven als kers op de taart van een vier jaar durende opleiding industrieel ingenieur elektrome-chanica. Hij werd gerealiseerd in samenwerking met de externe firma HDM Engineers.

Ik wil de firma, en in het bijzonder Hans Demeulenaere, hartelijk bedanken voor alles wat ik bijgeleerd heb. Bij hen kon ik dan ook altijd terecht voor een uitgebreide uitleg. De praktische kijk op het vakgebied was een ideale aanvulling op mijn studies.

Daarnaast heeft Prof. De Kooning mij uitstekend begeleid doorheen de concrete realisatie van mijn thesis. Hi-erdoor is mijn schrijfstijl er ook sterk op vooruit gegaan. Bij deze wil ik hem dan ook bedanken voor de feedback en tips die hij gegeven heeft doorheen het proces.

Tot slot zou ik graag mijn ouders willen bedanken voor de hulp en steun tijdens het masterproefproces.

Wout Dewaele Juni 2020

Preambule

De voorbereiding en realisatie van deze masterproef vond plaats in het academiejaar 2019-2020. Eind december 2019 brak in China het nieuwe coronavirus SARS-CoV-2 uit. Al snel verspreidde dit virus zich tot in Europa en sinds 18 maart 2020 werden alle niet-essentiële verplaatsingen verboden.

Aangezien dit een externe masterproef is , werd oorspronkelijk met het bedrijf afgesproken dat ik elke donderdag en vrijdag ter plaatse hieraan kwam werken. Dit had als voordeel dat ik mij bevond in een werkomgeving, waar-door ik het aantal werkuren efficiënter kon benutten. Ook ondervond ik dat het een grote troef was om op elk moment informatie te vragen aan professionele mensen die het vakgebied kennen. Essentieel was deze verplaats-ing echter niet, aangezien ik voor mijn masterproef geen metverplaats-ingen hoef uit te voeren. Sinds 19 maart zet ik dan ook noodgedwongen mijn werk thuis verder. Dit had tot gevolg dat de twee voordelen van op verplaatsing werken, wegvielen. Vragen stellen kon uiteraard nog via mail, al gaat dit natuurlijk stukken trager. Bovendien ervoer ik problemen bij het contacteren van fabrikanten. Deze waren vaak minder - of zelfs helemaal niet – bereikbaar.

Uiteindelijk kan geconcludeerd worden dat de maatregelen voor mij geen roet in het eten gegooid hebben, maar dat sommige processen hierdoor wel vertraagd werden.

Abstract

Deze masterproef werd gerealiseerd door Wout Dewaele voor het behalen van het diploma industrieel ingenieur elektromechanica in het academiejaar 2019-2020, onder begeleiding van de interne promotor prof. dr. ir. Jeroen De Kooning. Dit gebeurde in samenspraak met het bedrijf HDM Engineers onder begeleiding van de eigenaar Hans Demeulenaere die ook externe promotor is.

Het hoofddoel van deze masterproef is om een modulair lineair positioneersysteem met 6-assige robot, waar-van de aandrijving gedimensioneerd wordt, te ontwerpen en dit te analyseren.

Een eerste versie van dit ontwerp moet zo goedkoop mogelijk zijn. Er wordt een 6-assige robot gekozen waar-voor het lineair positioneersysteem ontworpen zal worden. Daarna wordt de structuur van het frame vastgelegd en vervolgens geïtereerd aan de hand van een FEM-analyse.

De wagen, waar de robot op staat, moet beschikken over een rack & pinion aandrijving die uitgebreid gedimen-sioneerd wordt. Deze aandrijving wordt vervolgens gemonteerd op de wagen en het frame. Om speling te voor-komen tussen het tandwiel en de tandlat worden verschillende oplossingen voorgesteld. Vervolgens wordt aan de hand van een motion analyse aangetoond dat een roterende robotbeweging een grote invloed heeft op de aandrijving. Dit is een grote factor bij het dimensioneren van de aandrijving.

Tot slot wordt een schets voorgesteld voor een tweede versie. Dit tweede ontwerp is een high-end versie, waar-bij er hogere snelheden en versnellingen bereikt worden. Het is ook een esthetischer ontwerp waarwaar-bij zoveel mogelijk componenten verborgen zitten. Zodoende is er minder slijtage door vermijden van stof.

I. I

NLEIDINGA.

HDM Engineers

HDM Engineers is een technisch studiebureau dat

actief is in de werktuigbouwkunde. Bij HDM

Engineers is het mogelijk om prototypes te laten

ontwerpen en reeds bestaande machines te

optimaliseren. Het is een relatief jong bedrijf waar

momenteel vier mensen werken. Het bedrijf is

gespecialiseerd

in

op

maat

gemaakte

machineconstructies.

B.

7-assige robot

De vraag naar lineaire positioneersystemen met

robotarm wordt alsmaar groter voor de firma HDM

Engineers. Een lineair positioneersysteem met

robotarm wordt vaak een 7-assige robot, of 7

thaxis

robot, genoemd vanwege de translerende beweging

die voor een extra dimensie zorgt. Deze extra

dimensie zorgt ervoor dat de reikwijdte van de

6-assige robot sterk toeneemt. Door de reikwijdte uit

te breiden is het vaak mogelijk om twee robots te

vervangen door één 7-assige robot.

De translerende beweging zorgt dus voor extra

reikwijdte, die afhankelijk is van de lengte van het

lineair positioneersysteem. Aangezien deze lengte

zo goed als onbegrensd is, zijn er reeds fabrikanten

die 7-assige robots verkopen van 100 meter lang.

Om deze lengte te bereiken maakt men het frame

vaak uit stukken van 6 meter. Aangezien er slechts

een beperkt aantal fabrikanten zijn die dergelijke

profielen maken, kunnen de kostprijzen en

levertijden hoog oplopen. Ook het transporteren

van dergelijke stukken heeft een hoge kostprijs.

Naast deze financiële beperkingen is het niet altijd

mogelijk om deze stukken op de werkvloer te

plaatsen omwille van beperkte doorgangen en

andere obstakels. Door de standaardlengte van één

segment te verkleinen, kunnen deze kosten

verminderd worden en zal het makkelijker zijn om

dit te transporteren en te assembleren. De kortere,

modulaire segmenten zorgen ervoor dat latere

uitbreidingen realiseerbaar zijn, zelfs bij kleine

lengtes.

C.

Gevolgen COVID-19 maatregelen

Voor deze masterproef was geen fysieke

verplaatsing nodig waardoor de maatregelen hier

weinig invloed hadden. Oorspronkelijk werd er wel

ter plaatse bij HDM Engineers gewerkt aan de

masterproef, maar door de maatregelen werd dit

thuis verder gezet. Hierdoor was communicatie met

de externe begeleider minder makkelijk aangezien

één op één om advies vragen toch wel efficiënter is.

Ook de communicatie met sommige bedrijven

verliep iets moeizamer.

Extended abstract: FEM-gebaseerd ontwerp en

aandrijflijn-dimensionering voor een modulair lineair

positioneersysteem met robotarm

Student: Wout Dewaele

Promotoren: Hans Demeuelenaere , Jeroen De Kooning

II. D

OELSTELLINGENHet doel van deze masterproef is om een 7-assige

robot te ontwerpen met een modulaire track. Dit

eerste ontwerp is bedoeld als een instapmodel, dat

relatief goedkoop is, waarbij de snelheid en

versnelling beperkt zijn tot 1m/s en 1m/s².

Hoofdzakelijk is het de bedoeling de robottrack te

maken uit kleinere segmenten.

Hierbij is het

mogelijk om dit segment meerdere malen na elkaar

te monteren om zo een langere afstand te

realiseren. Eén segment zal ongeveer een lengte

van 3 meter hebben waardoor dit gemaakt kan

worden met standaard staalplaten en -profielen.

Door gebruik te maken van standaard stukken

verminderen de kost en levertijd. Dit segment zal

geanalyseerd

worden

op

spanningen

en

doorbuiging. Aangezien de segmenten veel korter

zijn, zullen er meer overgangen zijn. Dit zal invloed

hebben op de precisie van de 7-assige robot en kan

onderzocht worden wanneer de 7-assige robot

geproduceerd wordt. Door deze modulariteit zal het

mogelijk zijn om reeds bestaande robottracks

makkelijker uit te breiden of korter te maken zonder

de volledige robottrack te vervangen.

Bij dit ontwerp zal het noodzakelijk zijn om de

aandrijving te dimensioneren. Aan de hand van een

literatuurstudie wordt het type aandrijving gekozen

en vervolgens gedimensioneerd.

Vervolgens wordt er een schets voorgesteld voor

een high-end model. De bedoeling van dit ontwerp

is om esthetisch mooier over te komen. Hierbij

zullen de kabelrail, aandrijving en geleiding

verborgen zitten, waardoor niet alleen de

buitenkant mooier is, maar ook de componenten

beschermd worden tegen stof en mogelijke

blokkeringen. Een mooi voorbeeld hiervan is de

7-assige robot van firma Pulmek (Figuur 1) [1]. Dit

high-end model kan een hogere snelheid en

Figuur 1: 7-assige robot met afscherming van firma Pulmek

III. R

EALISATIEA.

Robotkeuze

Eerst en vooral wordt er een grootteorde van robots

gekozen

om

vervolgens

een

lineair

positioneersysteem te ontwerpen die deze robots

kan dragen. In samenspraak met HDM Engineers

wordt de Fanuc M-710iC reeks geselecteerd. Deze

robotreeks behoort tot de middenklasse en kan een

gemiddelde belasting van 12 tot 70kg verwerken.

B.

Low-budget ontwerp

De eerste stap is het frame ontwerpen van het

lineair positioneersysteem aangezien dit de basis

vormt. Belangrijk hierbij is dat het frame stevig

genoeg is om de noodstopkrachten en -momenten

van de robot op te vangen. Aan de hand van een

eindige elementen analyse (FEM-analyse) is het

mogelijk om het frame op een iteratieve manier aan

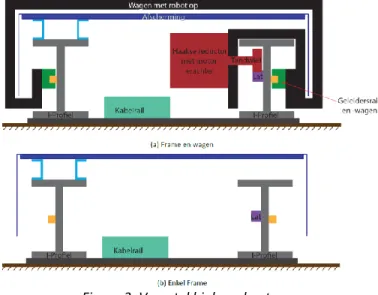

te passen tot een gefinaliseerd model (Figuur 2).

Vervolgens moet de translerende aandrijving

gedimensioneerd worden. Om dit te realiseren

wordt gebruik gemaakt van een rack & pinion

aandrijving. Hierbij is het belangrijk om rekening te

houden met de horizontale noodstopkracht,

veroorzaakt door de robot. Deze legt de eisen een

stuk hoger voor de verschillende componenten die

voorkomen bij een rack & pinion aandrijving. Tussen

het tandwiel en de tandlat komt er vaak speling voor

bij het omkeren van de richting. Om dit te

reduceren,

kunnen

verschillende

methodes

toegepast

worden

die

zorgen

voor

een

voorspanning tussen het tandwiel en de tandlat. Uit

onderzoek blijkt dat 20% voorspanning het meest de

speling reduceert zonder de wrijving drastisch te

verhogen [2]. Aan de hand van voorgaand

onderzoek kon de wrijving op dergelijke

positioneersystemen reeds ingeschat worden en

wordt hiermee ook rekening gehouden [3]. Ook de

inertie verhouding tussen de last en motor wordt

hierbij best zo laag mogelijk genomen om de

dynamiek van het systeem te verhogen [4] [5].

C.

High-end ontwerp

Het high-end ontwerp werd niet gerealiseerd aan de

hand van CAD software aangezien dit een herhalend

proces zou zijn maar dan met andere voorwaarden.

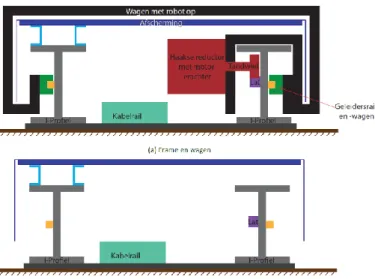

Figuur 3 geeft wel reeds een beeld hoe de

doorsnede van het ontwerp er zou kunnen uitzien.

Hierbij bestaat het frame nog steeds uit standaard

I-profielen om de kost te beperken. Aan de hand van

een afscherming, die te zien is in het blauw, worden

de kabelrail, geleiding en aandrijving verborgen.

Figuur 3: Voorstel high-end ontwerp

IV. B

ESLUITDe gewijzigde doelstellingen werden behaald en

voor de originele doelstellingen werd een ontwerp

voorgesteld. Deze masterproef zou verder

uitgewerkt kunnen worden door het lineair

positioneersysteem te realiseren. Zo kan men de

precisie van de track bepalen en de aandrijving

testen.

V. V

ERWIJZINGEN[1] Pulmek, Linear track for robot systems.

[2] T. Engelberth, S. Apprich, J. Friedrich, D. Coupek en A. Lechler, „Properties of electrically preloaded rack-and-pinion drives,” Production Engineering, vol. 9, pp. 269-276, 01 4 2015.

[3] W. Dewaele, W. Dendooven, M. Petyt en S. Waegebaert, „Technisch rapport: wrijvingsmeting,” Ingenieursproject, 6 2019.

[4] B. Knight, „Understanding Inertia Ratio and Its Effect On Machine Performance,” p. 6, 11 2015.

[5] D. Collins, What is servo motor inertia and why does it

I. I

NTRODUCTIONA.

HDM Engineers

HDM Engineers is a technical engineering

consultancy active in mechanical engineering. At

HDM Engineers it is possible to let prototypes be

designed and existing machines be optimised. It is a

relatively young company that currently employs

four people. The company specialises in

custom-made machine constructions.

B.

7-Axis robot

The demand for linear positioning systems with

robotic arm is increasing for the company HDM

Engineers. A linear positioning system with robot

arm is often called a 7-axis robot, because of the

translational movement that provides an extra

dimension. This extra dimension causes the range

of the 6-axis robot to increase significantly. By

extending the range, it is often possible to replace

practically

unlimited,

there

are

already

manufacturers who sell 7th axis robots of 100

meters long. In order to reach this length, the frame

is often made out of pieces of 6 metres. As there are

only a limited number of manufacturers who make

such profiles, cost prices and delivery times can be

high. Transporting such pieces also has a high cost.

In addition to these financial limitations, it is not

always possible to place these pieces on the work

floor due to limited passageways and other

obstacles. By reducing the standard length of one

segment, these costs can be reduced and it will be

easier to transport and assemble them. The shorter,

modular segments ensure that later expansions can

be realized, even with small lengths.

C.

COVID-19 Consequences

For this master's thesis, no physical displacement

was required, which meant that the measures were

of little influence. Originally, HDM Engineers worked

on the master thesis on site, but due to the

measures this was continued at home. Because of

this, communication with the external supervisor

was less easy, as asking for advice one on one is

more efficient. Communication with some

English extended abstract: FEM based design and

drivetrain dimensioning for a modular linear positioning

system with robot arm

Student: Wout Dewaele

Promotors: Hans Demeuelenaere , Jeroen De Kooning

II. D

OELSTELLINGENThe main purpose of this master thesis is to design

a 7-axis robot with a modular track. This first design

is intended as an entry-level model, which is

relatively inexpensive, with speed and acceleration

limited to 1m/s and 1m/s². The main intention is to

make the robot track out of smaller segments. It is

possible to mount this segment several times in a

row in order to achieve a longer distance. One

segment will have a length of approximately 3

meters so it can be made with standard steel plates

and profiles. By using standard pieces, cost and

delivery time are reduced. This segment will be

analyzed for tensions and bending. As the segments

are much shorter, there will be more transitions.

This will influence the precision of the 7-axis robot

and can be investigated when the 7-axis robot is

produced. Because of this modularity it will be

possible to extend or shorten existing robot tracks

more easily without replacing the complete robot

track.

In this design it will be necessary to dimension the

drive. On the basis of a literature study, the type of

drive will be chosen and then dimensioned.

Subsequently, a sketch is proposed for a high-end

model. The intention of this design is to look more

aesthetically pleasing. The cable rail, drive and

guidance will be hidden, which not only makes the

outside more beautiful, but also protects the

components against dust and possible blockages. A

nice example of this is the 7-axis robot from the

company Pulmek (Figure 1) [1]. This high-end model

can achieve higher speed and acceleration. Of

course, this design will be more expensive.

III. R

EALISATIONA.

Robot selection

First of all, an assortment of sizes of robots is chosen

to design a linear positioning system for that can

carry these robots. In agreement with HDM

Engineers, the Fanuc M-710iC series is selected. This

robot series belongs to the middle class and can

handle an average load of 12 to 70 kg.

B.

Low-budget design

The first step is to design the frame of the linear

positioning system as this forms the basis. It is

important that the frame is strong enough to absorb

the emergency stopping forces and moments of the

robot. By means of a finite element analysis

(FEM-analysis) it is possible to adapt the frame in an

iterative way to a finalized model (Figure 2).

Figure 2:FEM analysis between 2 segments

Next, the translating drive must be dimensioned. To

realize this, a rack & pinion drive is used. It is

important to take into account the horizontal

emergency stop force caused by the robot. This puts

the requirements a lot higher for the different

components that occur with a rack & pinion drive.

There is often backlash between the pinion and the

rack when reversing the direction. To reduce this,

different methods can be applied that provide a

preload between the gearwheel and the toothed

bar. Research has shown that 20% preload reduces

backlash most without drastically increasing friction

[2]. Based on previous research, the friction on such

positioning systems could already be estimated and

taken into account [3]. Also, the inertia ratio

between load and motor should be taken as low as

possible to increase the dynamics of the system [4]

[5].

C.

High-end design

The high-end design was not realized using CAD

software as this would be a repetitive process but

with different conditions. Figure 3 already gives a

picture of what the cross section of the design could

look like. The frame still consists of standard

I-profiles to reduce the cost. By means of a cover,

which is shown in blue, the cable rail, guide and

drive are hidden.

Figure 3: Proposal high-end design

IV. C

ONCLUSIONThe modified objectives were achieved and a design

was proposed for the original objectives. This

master thesis could be further expanded by realising

the linear positioning system. In this way one can

determine the precision of the track and test the

drive.

V. REFERENCES

[1] Pulmek, Linear track for robot systems.

[2] T. Engelberth, S. Apprich, J. Friedrich, D. Coupek

and A. Lechler, "Properties of electrically

preloaded rack-and-pinion drives," Production

Engineering, vol. 9, pp. 269-276, 01 4 2015.

[3] W. Dewaele, W. Dendooven, M. Petyt and S.

Waegebaert,

"Technisch

rapport:

wrijvingsmeting," Ingenieursproject, 6 2019.

[4] B. Knight, "Understanding Inertia Ratio and Its

Effect On Machine Performance," p. 6, 11 2015.

[5] D. Collins, What is servo motor inertia and why

Contents

1 Inleiding 1 1.1 HDM Engineers . . . 1 1.2 Situering . . . 1 1.3 Probleemstelling . . . 1 1.4 Doelstellingen . . . 2 1.5 Projectaanpak . . . 3 2 Literatuurstudie 4 2.1 Industriële robotmarkt . . . 4 2.1.1 Merken . . . 4 2.1.2 Types . . . 5 2.1.3 Range . . . 62.1.4 Fanuc M-710i serie . . . 7

2.2 Overbrenging . . . 8

2.2.1 Lead-Screw . . . 8

2.2.2 Ball-Screw . . . 9

2.2.3 Tandwiel & tandlat . . . 10

2.2.4 Lineaire Motor . . . 13 2.2.5 Conclusie . . . 14 2.3 Geleiding . . . 14 2.4 Frame . . . 14 2.4.1 Gietijzer . . . 15 2.4.2 Staalplaten en -profielen . . . 15 2.4.3 Conclusie . . . 15 2.5 Inspiratie . . . 15 2.5.1 Pulmek . . . 15 2.5.2 Lazerarc . . . 16

2.5.3 ABB Track motion . . . 17

2.5.4 Indunorm . . . 18 3 Ontwerp 19 3.1 Frame . . . 19 3.1.1 Structuur . . . 19 3.1.2 Geleiding . . . 19 3.1.3 Tandlat . . . 19

3.1.4 Verbinding tussen twee segmenten . . . 20

3.1.5 Eindeloopdempers . . . 22 3.1.6 Grondbevestiging . . . 23 3.1.7 Kabelrail . . . 24 3.2 Wagen . . . 25 3.2.1 Hoofdplaat . . . 25 3.2.2 Aandrijving . . . 25 3.2.3 Robot . . . 26 3.3 Eindresultaat . . . 26

4 FEM-analyse 27 4.1 Idealisering . . . 28 4.2 Mesh . . . 29 4.2.1 Plaatstaal . . . 29 4.2.2 Geleiding . . . 29 4.2.3 Doelstelling 2 . . . 30 4.3 Randvoorwaarden . . . 31 4.4 Resultaten . . . 32 4.4.1 Doelstelling 1 . . . 32 4.4.2 Doelstelling 2 . . . 35 4.5 Besluit . . . 36

5 Dimensionering van de aandrijflijn 37 5.1 Inleiding . . . 37

5.2 Last & noodstopkracht . . . 37

5.2.1 Last . . . 37

5.2.2 Noodstopkracht . . . 39

5.3 Apex Dynamics . . . 40

5.3.1 Motor . . . 40

5.3.2 Reductor & tandwiel . . . 40

5.3.3 Tandlat . . . 41 5.3.4 Besluit . . . 42 5.3.5 Controle . . . 42 6 Motion analyse 46 6.1 Achtergrondinformatie . . . 46 6.1.1 Gewichten en zwaartepunten . . . 46 6.1.2 Snelheden . . . 46 6.2 Motion . . . 46 6.2.1 Links . . . 46 6.2.2 Joints en couplers . . . 47 6.2.3 Drivers . . . 48 6.3 Resultaten . . . 49 6.3.1 Controle berekeningen . . . 49

6.3.2 Impact van de robot op de aandrijving . . . 50

6.3.3 Besluit . . . 50

7 Uitbreiding high-end versie 51 7.1 Ontwerp . . . 51

7.2 Criteria . . . 51

8 Duurzaamheid 53

List of Tables

2.1 Wrijvingscoëfficiënt voor lead-screw . . . 8

5.1 Verhouding tussen reductiefactor, steekdiameter en aandrijfkoppel . . . 39

5.2 Geselecteerde motors en hun basiseigenschappen . . . 40

5.3 Selectie reductors . . . 41

5.4 Selectie tandwielen . . . 41

5.5 Vergelijking en berekening van de verschillende opties . . . 42

5.6 Inerties en koppel nodig per onderdeel van optie 7 . . . 44

List of Figures

1.1 7-Assige robot van robotfabrikant Fanuc . . . 2

1.2 Compact design van de fabrikant Pulmec . . . 3

2.1 Pick and place / Sorteerrobots . . . 5

2.2 Payload in functie van gewicht van de robot . . . 6

2.3 Krachten en momenten tijdens een noodstop . . . 7

2.4 Inwerkpunt van de robotkrachten en -momenten volgens de Fanuc datasheet . . . 7

2.5 Types van omloopspindels . . . 9

2.6 Mechanische methodes om de speling te reduceren . . . 10

2.7 Verduidelijkende figuur voor het begrip speling . . . 10

2.8 Opstelling elektrische preloading [1] . . . 11

2.9 Resultaten uit het onderzoek [1] . . . 12

2.10 Lineaire motor . . . 13

2.11 Doorsnede kogelgeleide lineaire geleiding . . . 14

2.12 Pulmek robottrack . . . 15

2.13 Lazerarc . . . 16

2.14 ABB Track motion . . . 17

2.15 Indunorm BFW 800 robottrack . . . 18

3.1 Structuur frame . . . 20

3.2 Geleiding en verbinding via tabs . . . 20

3.3 Geleiding (groen) met verhoging (geel) . . . 21

3.4 Vooraanzicht van de verbindingsplaat . . . 21

3.5 Doorsnede van 2 segmenten tegen elkaar . . . 22

3.6 Opening om verbinding tussen 2 segmenten te bereiken met afdekplaat . . . 22

3.7 Dempers (zwart) met montageplaat (paars) . . . 22

3.8 FEM-analyse bij een botsing tegen de dempers . . . 23

3.9 Grondverbinding . . . 24

3.10 Afkapping . . . 24

3.11 Uitschuifbare connectie van de reductor aan de hoofdplaat . . . 25

3.12 Wagen met aandrijving en robot . . . 26

3.13 Eindresultaat ontwerp . . . 26

4.1 Idealiseren van de geleiding . . . 28

4.2 Onderverdeling van het frame . . . 29

4.3 Foutmelding bij toepassen van mesh control . . . 30

4.4 Boutverbinding tussen twee segmenten . . . 30

4.5 Totale mesh voor doelstelling 2 . . . 30

5.1 Apex Dynamics type PD/PDR . . . 40

5.2 Twee voorbeelden van mogelijke verbindingen tussen tandwiel en reductor . . . 41

5.3 2D tekening van tandwiel B03L14A063 . . . 43

6.1 Aangemaakte links . . . 47

6.2 Joints en couplers . . . 47

6.3 Aangemaakte drivers . . . 48

6.4 Wrijvingskoppel bij constante snelheid en geen rotatie . . . 49

6.5 Versnellingskoppel bij constante versnelling en geen rotatie . . . 49

6.6 Rood: Motorkoppel met rotatie en zonder translatie Blauw: Motorkoppel met rotatie en constante snelheid Groen: Motorkoppel met rotatie en constante versnelling . . . 50

7.1 Ontwerp high-end versie . . . 52

10.1 Gewichten en zwaartepunten per onderdeel . . . 55

10.2 Snelheden per joint . . . 56

Lijst met afkortingen

C

CAD Computer Aided Design CAE Computer Aided Engineering

F

FEM Finite Element Method

H

HDM Hans Demeulenaere

M

MCB Metaalcompagnie Brabant

P

PMSM Permanent magneet synchrone motor

R

RTU Robot Track Unit rpm Rounds per minute

1

Inleiding

Deze masterproef is uitgevoerd door Wout Dewaele, student industrieel ingenieur elektromechanica aan de uni-versiteit van Gent campus Kortrijk, in samenwerking met het studiebureau HDM Engineers.

1.1

HDM Engineers

Bedrijfsgegevens: HDM engineers Sperredreef 29 8890 Dadizele Tel: +3256 50 16 75 E-mail: info@hdmengineers.be Website: https://www.hdmengineers.be/HDM Engineers is een technisch studiebureau dat actief is in de werktuigbouwkunde. Bij HDM Engineers is het mogelijk om prototypes te laten ontwerpen, maar ook om reeds bestaande machines te optimaliseren. Het is een relatief jong bedrijf waar momenteel vier mensen werken. Het bedrijf is gespecialiseerd in op maat gemaakte machineconstructies.

1.2

Situering

Binnen het bedrijf HDM Engineers is de vraag naar lineaire positioneringssystemen alsmaar groter aan het worden. Zeker de combinatie van een lineair positioneringssysteem met een 6-assige robot blijkt populair te zijn. Er zijn meerdere benamingen voor de combinatie van een lineair positioneringssysteem met een 6-assige robot. Door de extra beweging worden ze vaak ’7-assige robot’ of ’7th axis robot’ genoemd. Vaak krijgen ze Engelstalige namen zoals ’Robot Track Unit’ (RTU), ’linear motion track’ of ’robottrack’. Ze worden veel gebruikt voor het palletiseren in magazijnen, assembleren van componenten en het lassen bij productielijnen. Aangezien de robot zich lineair kan bewegen, breidt het bereik van de robot enorm uit. Vaak kunnen twee of meerdere robots vervangen worden door één 7-assige robot. In figuur 1.1 is een voorbeeld te zien van een 7-assige robot van de firma Fanuc.

1.3

Probleemstelling

Een 7-assige robot heeft soms lengtes van tientallen meters. Zo maakt de firma KUKA Robotics een robottrack tot 30 m en de firma Güdel zelfs tot 100 m. Om zo weinig mogelijk precisie te verliezen, wordt het frame dan ook vaak gemaakt uit lange stukken van meestal 6 m. Aangezien er slechts een beperkt aantal fabrikanten zijn die dergelijke profielen maken, kunnen de kostprijzen en levertijden hoog oplopen. Ook het transporteren van dergelijke stukken heeft een hoge kostprijs. Naast deze financiële beperkingen is het niet altijd mogelijk om deze stukken op de werkvloer te plaatsen door beperkte doorgangen en andere obstakels. Door de standaardlengte van één element te verkleinen, kunnen deze kosten verminderd worden en zal het makkelijker zijn om dit te transporteren en te assembleren.

Figure 1.1: 7-Assige robot van robotfabrikant Fanuc

1.4

Doelstellingen

Het doel van deze masterproef is om een 7-assige robot te ontwerpen met een modulaire track. Deze modular-iteit houdt onder andere in dat de robottrack zo ontworpen is dat verschillende types en verschillende merken van robots hierop gemonteerd kunnen worden. Hoofdzakelijk is het de bedoeling dat een robottrack gemaakt zal worden uit kleinere segmenten. Hierbij is het mogelijk om dit segment meerdere malen na elkaar te monteren om zo een langere afstand te realiseren. Één segment zal ongeveer een lengte van drie meter hebben waardoor dit gemaakt kan worden met standaard staalplaten en profielen. Door gebruik te maken van standaard stukken wordt de kost beperkt en de levertijd verminderd. Dit segment zal geanalyseerd worden op krachten, spanningen en doorbuiging. Aangezien de segmenten veel korter zijn, zullen er meer overgangen zijn. Dit zal invloed hebben op de precisie van de 7-assige robot en kan onderzocht worden wanneer de 7-assige robot geproduceerd wordt. Door deze modulariteit zal het mogelijk zijn om reeds bestaande robottracks makkelijker uit te breiden of korter te maken zonder de volledige robottrack te vervangen. Bij dit ontwerp zal het noodzakelijk zijn om ook de aandri-jving te dimensioneren.

In eerste instantie is het de bedoeling om het ontwerp zo te ontwerpen dat de productie ervan niet veeleisend is en hierdoor goedkoop blijft. Tot slot kan dit uitgebreid worden met een ontwerp waarbij de geleidingen, de tand-lat en de kabelrail verborgen zitten in de segmenten. Dit zorgt voor een aantrekkelijkere robottrack. Een mooi voorbeeld hiervan is de robottrack van fabrikant Pulmec (Figuur 1.2).

Samengevat is het hoofddoel van deze masterproef om een modulair lineair positioneringssysteem met 6-assige robot, waarvan de aandrijving gedimensioneerd wordt, te ontwerpen en dit te analyseren.

Figure 1.2: Compact design van de fabrikant Pulmec

1.5

Projectaanpak

Eerst en vooral is het noodzakelijk om te verkennen wat de markt momenteel te leveren heeft. Er zal gezocht worden naar bestaande ontwerpen waarbij elk deel van de robottrack geanalyseerd wordt. Hierbij zullen zowel bestaande ontwerpen onderzocht worden, maar ook elk deel van een robottrack zal onderzocht worden. Na een uitgebreide verkenning moet er een eerste ontwerp gemaakt worden van één segment. Aan de hand van feed-back, van de firma HDM Engineers, zal dit ontwerp aangepast worden. Dit is een iteratief proces dat meerdere malen gecorrigeerd zal worden in samenwerking met het bedrijf. Ook de markt van de verschillende robots moet onderzocht worden. Dit houdt in dat de verschillende types robots en fabrikanten besproken zullen wor-den. Uiteindelijk zal het positioneringssysteem over een robot beschikken met een bepaalde massa, hefkracht en bereik. Deze parameters zullen bepalen hoe stevig de robottrack gebouwd moet zijn.

Aan de hand van 3D CAD software, uitgerust met CAE-modules (Computer Aided Engineering), is het de bedoeling om het ontwerp te gaan testen op de meest extreme krachten en momenten die deze robot kan uitoefenen op de robottrack. Dit uitgebreid proces van krachten- en spanningsanalyse zal uiteindelijk resulteren in het aanpassen van het ontwerp. Dit laatste proces zal meerdere malen geïtereerd worden tot het ontwerp gefinaliseerd is. Ook de connectie tussen de verschillende segmenten zal geanalyseerd moeten worden. Tot slot zal de aandrijving van de robottrack gedimensioneerd worden.

Als dit afgewerkt is, is er nog de mogelijkheid om uit te breiden naar een high-end ontwerp. Hierbij zal de robot een hogere translerende snelheid en versnelling hebben en er esthetisch beter uitzien.

2

Literatuurstudie

2.1

Industriële robotmarkt

Het doel van dit hoofdstuk is om een bepaald formaat van robots te gaan kiezen. Het is echter niet de bedoeling dat elk formaat past op het lineair positioneringssysteem. Eerst zullen de merken van de verschillende industriële robotfabrikanten overlopen worden. Daarna zullen bepaalde types van robots geëlimineerd worden, aangezien deze niet van toepassing zijn op een lineair positioneringssysteem. Wanneer de selectie van robots gebeurd is kunnen deze in groepen opgedeeld worden volgens gewicht. Tenslotte moet er een groep uitgekozen worden. Deze groep zal bepalen hoe zwaar het lineair positioneringssysteem gedimensioneerd wordt.

2.1.1

Merken

De verkoop van robots is gestegen met meer dan 400% tussen de jaren 1995 en 2017. China is daarbij uitgegroeid tot de grootste gebruiker van industriële robots. In 2000 had China slechts een aandeel van 0,4%, 17 jaar later staan ze aan kop met meer dan 30% [2]. Maar ook de toekomst ziet er goed uit voor de robotindustrie met een verwachte omzetgroei van 10% per jaar tussen 2018 en 2022 [3]. Binnen de industriële robots is Japan de groot-ste producent. Daarna volgen Zwitserland en Duitsland. Hieronder een overzicht van de tien grootgroot-ste industriële robotfabrikanten volgens een marktonderzoek dat zich baseert op de jaarrapporten van elk bedrijf [4].

1. ABB Zwitserland/Zweden 2. Yaskawa Japan 3. Kuka Duitsland 4. Fanuc Japan 5. Kawasaki Japan 6. Epson Japan 7. Stäubli Zwitserland 8. Nachi-Fujikoshi Japan 9. Comau Italië

10. Omron Adept USA

Het bedrijf HDM Engineers doet slechts beroep op vijf van deze fabrikanten, namelijk Fanuc, Stäubli, ABB, Kuka en Yaskawa. In dit masterproef verslag zal dan ook enkel rekening gehouden worden met deze vijf fabrikanten.

2.1.2

Types

Binnen de industriële robots bestaan er ook nog verschillende types. In onderstaande lijst kan u de voornaamste types terugvinden met een korte uitleg.

• Articulated robots zijn de meest voorkomende robots. Deze hebben meestal 6 assen waardoor ze voor bijna alles gebruikt kunnen worden.

• Collaborative robots zijn speciaal gemaakt om samen te werken met de mens. Vaak worden deze geïnte-greerd bij reeds bestaande productieprocessen om het werk van de arbeider te verlichten.

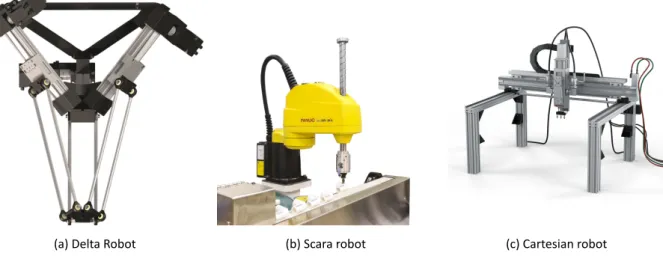

• Pick and Place / sorteerrobots bestaan hoofdzakelijk uit drie types. De delta en scara robots zijn allebei snel maar kunnen geen zware gewichten heffen. De Cartesian robot kan zwaardere gewichten heffen, maar is minder snel.

– Delta robots, te zien in figuur 2.1a, worden vaak ingezet om een grote hoeveelheid kleine materialen te

sorteren of te positioneren. Ze hebben een volledig andere werking dan de articulated of collaborative robot. De Delta robots werken vanuit de lucht door middel van drie armen en zijn dan ook boven het werkoppervlak gemonteerd.

– Scara robots hebben dezelfde toepassing als de Delta robot maar werken op een andere manier.

Hi-erdoor moeten ze op de grond gemonteerd worden. (Figuur 2.1b)

– Ook de Cartesian robots, die te zien zijn in figuur 2.1c, worden vaak ingezet voor pick and place

ap-plicaties. Aan de hand van de klassieke assen XYZ kunnen objecten verplaatst worden. Vaak wordt er ook nog een rotatie rond de Z-as geïmplementeerd om het object te roteren.

(a) Delta Robot (b) Scara robot (c) Cartesian robot

Figure 2.1: Pick and place / Sorteerrobots

• Paint robots zijn in principe gelijkaardig aan de standaard articulated robots maar zijn vaak gemaakt uit aluminium, aangezien ze geen gewichten moeten opheffen en verplaatsen.

• Arc Welding robots zijn gelijkaardig aan de articulated robots, maar speciaal gemaakt om te lassen. De kop van de robot is makkelijk vervangbaar door een assortiment lasmateriaal. Vaak moeten deze ook minder gewicht kunnen heffen.

Er zijn slechts enkele types geschikt om op een lineair positioneringssysteem te zetten om er dan een 7-assige robot van te maken. De geschikte types zijn de articulated robots en de arc welding robots. Deze worden verder onderzocht in volgend onderdeel 2.1.3.

2.1.3

Range

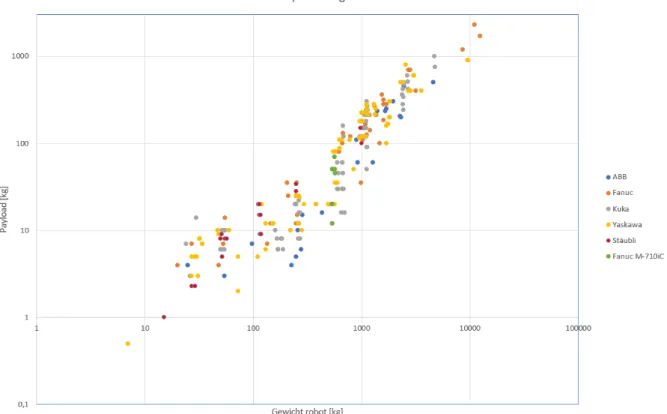

Door te gaan selecteren op merken en types is het mogelijk om een beter zicht te krijgen op de impact van deze robots. Eén van de grootste factoren die invloed zal hebben op het lineair positioneringssysteem is het totale gewicht van de robot. Het totale gewicht is de som van de massa van de robot zelf en het maximale hefgewicht, ook wel payload genoemd, van de robot. Ook de relatie tussen deze twee gewichten is zeer interessant. In figuur 2.2 is de payload te zien in functie van het gewicht van de robot. Hierbij is een duidelijke lineaire trend te zien. Dit is logisch want hoe groter de payload, hoe steviger de robot moet zijn, waardoor het gewicht toeneemt. Helemaal rechts bovenaan bevinden zich twee ’Heavy load’ robots van het merk Fanuc met een maximaal gewicht van 12500 kg. Links beneden kan je de ’MotoMini’ zien van fabrikant Yaskawa. Deze twee uitersten zullen niet snel te zien zijn op een lineair positioneringssysteem. De Motomini zal heel veel korte handelingen na elkaar moeten uitvoeren, waardoor het geen tijd zal hebben voor een tweede toepassing op een andere plaats. De grootste daarentegen zou een enorme aandrijving nodig hebben om hun gewicht van 12500 kg te versnellen.

Figure 2.2: Payload in functie van gewicht van de robot

Volgens het bedrijf HDM Engineers is de robotreeks M-710i van fabrikant Fanuc één van de veel voorkomende robotreeksen in combinatie met een lineair positioneringssysteem. In figuur 2.2 is de M-710i reeks ook terug te vinden in het groen. Als er dus een lineair positioneringssysteem gedimensioneerd wordt volgens de eigen-schappen van de Fanuc M-710i reeks betekent dit dat alle robots die minder wegen ook geschikt zijn voor deze robottrack. In onderdeel 2.1.4 zullen enkele parameters besproken worden van de M-710i reeks van Fanuc, die invloed zullen hebben op het ontwerpen van de robottrack.

2.1.4

Fanuc M-710i serie

De Fanuc M-710i serie is relatief licht en bedoeld voor een gemiddelde hefkracht. Het gamma bestaat uit een tiental verschillende robots. Afhankelijk van het type kunnen deze 12 tot 70 kg tillen. Het bereik kan gaan tot 3,1 m. Er zitten ook een aantal top-mounted robots tussen die dus niet geschikt zijn voor de floor-mounted robottrack die in deze masterproef bestudeerd wordt.

Noodstop krachten & momenten

Aan de hand van de datasheet van de Fanuc M-710i kan geanalyseerd worden welke krachten zich voordoen op de bevestigingsplaat van de robot bij een noodstop [5]. Deze krachten zijn belangrijk bij het ontwerpen van het frame voor het lineair positioneringssysteem. In figuur 2.3 kunnen de noodstopkrachten en -momenten teruggevonden worden per robottype. In figuur 2.4a is te zien waar welke momenten en krachten precies voorkomen. Al deze mo-menten en krachten situeren zich rondom het centerpunt van de monteerplaat. Het centerpunt met bijhorende afmetingen is te zien in figuur 2.4b.

Er moet rekening gehouden worden met het extreemste geval. Voor het verticaal moment, het horizontaal mo-ment en de horizontale kracht is de 710iC/45M het extreemste geval. Voor de verticale kracht is dit de M-710iC/70. Om geen risico’s te nemen zal er dus altijd getest worden met de grootste waarden, ook al zijn deze van verschillende robots.

Figure 2.3: Krachten en momenten tijdens een noodstop

(a) Krachten en momenten bij noodstop (b) 2D tekening monteerplaat met centerpunt

2.2

Overbrenging

Om het lineair positioneringssysteem aan te drijven zijn er twee manieren. De eerste mogelijkheid is het omzetten van een roterende beweging naar een translerende beweging aan de hand van een overbrenging. Er bestaan verschillende systemen om deze overbrenging uit te voeren. De vaakst voorkomende systemen zijn:

• Lead-screw

• Ball-screw

• Tandwiel & tandlat

Een tweede mogelijkheid is om een lineaire motor te implementeren. De lineaire motor is reeds een aandrijving op zich. Hierbij is dus geen overbrenging nodig, aangezien de lineaire motor zelf voor een translerende beweging zorgt. In dit hoofdstuk zal er verder onderzocht worden welke overbrenging (of aandrijving in het geval van de lineaire motor) het best is voor een robottrack.

2.2.1

Lead-Screw

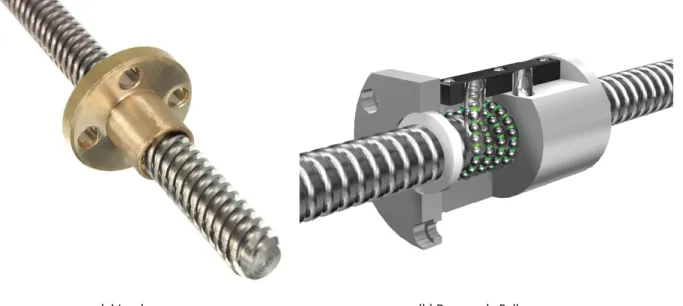

Het lead-screw mechanisme maakt gebruik van een spindel met trapezium schroefdraad en is te zien in figuur 2.5a. Door het roteren van de spindel is het mogelijk om de moer te laten transleren. Het grootste voordeel van deze overbrenging is de kostprijs. Door het simpele mechanisme is de lead-screw zeer goedkoop, anderzijds zijn er ook heel wat nadelen [6] :

• Lage laadkracht

• Veel wrijving: Dit is te zien in tabel 2.1 en is bepaald volgens volgend onderzoek [7].

• Lage efficiëntie

• Lage snelheden

• Speling: Er bevindt zich heel wat speling waardoor de precisie vermindert.

Table 2.1: Wrijvingscoëfficiënt voor lead-screw

Material combination µ

Starting Running Soft steel - Cast iron 0.17 0.12 Hardened steel - Cast iron 0.15 0.09 Soft steel - Bronze 0.10 0.08 Hardened steel - Bronze 0.08 0.06

2.2.2

Ball-Screw

De ball-screw werkt op dezelfde manier als de lead-screw, maar is veel efficiënter. De spindel heeft nu een cirkelvormige schroefdraad en de moer, die translerend over de spindel beweegt, beschikt nu over kogellagers waardoor dit de wrijving en efficiëntie verbetert. De wrijvingscoëfficiënt bedraagt nog slechts 0,01 tot 0,02, in tegenstelling tot de veel grotere wrijvingscoëfficiënten van de lead-screw in tabel 2.1. Ook de laadkracht kan ver-hoogd worden, aangezien het contactoppervlak beter verdeeld is. De speling wordt gereduceerd. De ball-screw heeft dus heel wat voordelen ten opzichte van de lead-screw, maar dit verhoogt wel de prijs. Een doorsnede van de ball-screw is te zien in figuur 2.5b. Aangezien de spindel enkel aan beide uiteinden gemonteerd kan worden, is de spindel niet goed ondersteund. Hoe langer de toepassing wordt van de spindel, hoe langer de spindel zelf wordt. Hierdoor zal de inertie groter worden naarmate de toepassing langer wordt. Ook de positie van de spindel zal hierbij de stijfheid beïnvloeden van het systeem. Door deze eigenschappen wordt het gebruik van een lead-screw of ball-screw beperkt tot 5 m [8]. Daarnaast zijn ze gevoelig voor versnellingsveranderingen waardoor ook hun versnelling en vertraging gelimiteerd is. Algemeen kunnen we besluiten dat ball-screws behoren bij toepassingen met een korte afstand, een gemiddelde snelheid en een gemiddelde versnelling [6] .

(a) Lead-screw (b) Doorsnede Ball-screw

2.2.3

Tandwiel & tandlat

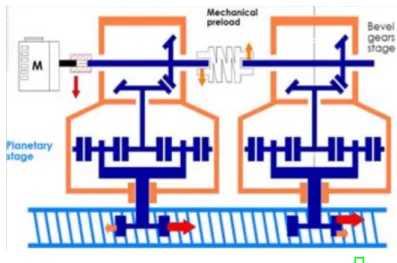

De tandwiel & tandlat verbinding, beter gekend als rack & pinion verbinding, maakt gebruik van een tandwiel dat roterend aangedreven wordt over een tandlat. Prijzen voor dergelijke mechanismes variëren enorm: naarmate ze preciezer worden, worden ze duurder. Gedurende de afgelopen jaren is deze overbrenging veel onderzocht, waardoor de prestaties verbeterd zijn en de energie-efficiëntie sterk toegenomen is. Er staat geen limiet op de lengte en de levensduur is zeer hoog. De speling, ook wel backlash genoemd, wordt enorm gereduceerd door een simpel systeem waarbij twee schuin vertande tandwielen op één as gemonteerd zijn en uit elkaar gedrukt zijn door een veer. Dit systeem is een mechanische oplossing om speling te vermijden (Figuur 2.6a). Een andere manier om de speling mechanisch te verminderen is door gebruik te maken van twee reductors die ten opzichte van elkaar voorgespannen zitten (Figuur 2.6b) [8]. Meer informatie over speling en voorspannen wordt gegeven in volgende paragraaf waarbij een elektrische manier van voorspannen uitgelegd wordt. De tanden van een rack & pinion zullen vaak schuin (helical) vertand zijn. Hierdoor is er een groter oppervlakte waar de kracht op inwerkt. Dit vermindert ook het geluid aangezien de tanden geleidelijk aan in elkaar haken. Tandwiel/tandlat systemen moeten wel steeds gesmeerd worden om hun prestaties en efficiëntie te behouden.

(a) Twee tandwielen met een veer tussen (b) Reductors met een mechanische voorspanning tussen [8]

Figure 2.6: Mechanische methodes om de speling te reduceren

Elektrisch voorspannen van de tandwielen [1]

In vorige paragraaf werden twee mechanische manieren uitgelegd om de speling te verminderen. Die speling wordt veroorzaakt bij het omkeren van de draairichting. Hierbij zal het tandwiel, dat over de tandlat beweegt, tegen de andere kant van de tanden moeten drukken. Figuur 2.7 verduidelijkt deze uitleg.

tandwielen voorkomen, zoals eerder al vermeld stond en getoond werd in figuur 2.6a. Ofwel door voorspanning te creëren tussen de twee reductors die de tandwielen aandrijven, zoals geïllustreerd werd in figuur 2.6b. Naast deze twee mechanische manieren om voorspanning te realiseren is er ook een elektronische manier.

De elektrische manier om voorspanning toe te passen op een tandwiel en tandlat systeem wordt gerealiseerd door twee tandwielen te plaatsen die beide aangestuurd worden door een eigen reductor en motor. Deze op-stelling is te zien in figuur 2.8. De voorspanning wordt dan bekomen door een verschillend koppel te genereren door elke motor. Dit is dus gelijkaardig aan de mechanische manier met twee reductoren.Enig verschil is dat elke reductor zijn eigen motor heeft. In figuur 2.6b is in het rood te zien hoe beide tandwielen in dezelfde richting be-wegen, maar de oranje pijl toont aan dat het ene tandwiel licht tegenwerkt ten opzichte van het andere. Door deze elektrische methode kan de voorspanning via de aansturing aangepast worden, in tegenstelling tot de mechanis-che opties. Deze voorspanning wordt uitgedrukt in procenten ten opzichte van de nominale stroom. Zo betekent 20% voorspanning dat er 20% stroomafwijking zal zijn ten opzichte van het nominaal koppel. Stel dat een motor een nominale stroom heeft van 10 A en er is 20% voorspanning dan betekent dit 8 A voor de ene motor en 12 A voor de andere. In de figuur is ook een lineaire motor zichtbaar. Deze wordt gebruikt om een tegenkracht te genereren. Hierdoor kan dus zelf gekozen worden welke last er opgelegd wordt.

Figure 2.8: Opstelling elektrische preloading [1]

In 2015 werd onderzocht hoe de speling, de wrijving, de statische stijfheid en de bandbreedte van een tand-wiel/tandlat systeem verbeterd kunnen worden door het toepassen van elektrische voorspanning. In dit onder-zoek werden een aantal belangrijke elementen onderzocht [1] :

• Wrijving:

In figuur 2.9a zijn de wrijvingsresultaten van het onderzoek te zien. Op de linkse grafiek is te zien hoeveel kracht er nodig is om een bepaalde snelheid constant te houden. Zo is er een duidelijke lineaire trend: als de snelheid hoger wordt is er meer kracht nodig omdat er meer wrijving is. Dit werd gemeten voor verschillende voorspanningen. Uit diezelfde grafiek is ook op te merken dat er meer kracht nodig is bij een hogere voorspanning. Deze trend wordt ook nog eens verduidelijkt in de rechtse grafiek van figuur 2.9a. Hierbij werd eenzelfde snelheid bekeken van 20 m/min, waarvan dan de nodige kracht uitgedrukt werd in functie van de voorspanning. Ook hier is weer op te merken dat de kracht, en dus de wrijving, hoger wordt naarmate de voorspanning groter wordt.

• Stijfheid:

In figuur 2.9b is te zien dat de elasticiteit uiteindelijk lineair stijgt in functie van de kracht. Deze lineaire stijging is bij elke voorspanning gelijk en aangezien stijfheid verplaatsing per kracht is, kan hieruit afgeleid

• Bandbreedte:

Voor de bandbreedte kan het optimaal zijn om de voorspanning te verhogen, maar dit hangt af van de machine.

• Speling:

In figuur 2.9c is te zien hoe de speling verandert in functie van de voorspanning. Opvallend hierbij is dat de speling drastisch vermindert bij een voorspanning van 5% en 20%. Een hogere voorspanning heeft hier minder invloed op. Hieruit kan wel geconcludeerd worden dat voorspanning toevoegen aan een rack & pinion aandrijving positieve gevolgen heeft op de backlash.

Conclusie: De voorspanning verhogen is nuttig om de speling te verminderen. Vanaf 20% is de vermindering in

speling echter zeer klein en aangezien de wrijving blijft stijgen is het best om niet hoger te gaan dan een voorspan-ning van 20%. Om deze voorspanvoorspan-ning te verkrijgen is het niet noodzakelijk om dit te doen aan de hand van twee reductoren en motoren. Dit kan ook bereikt worden met behulp van de eerder vernoemde mechanische voorspanningen. De 20% voorspanning zal dan gerealiseerd moeten worden aan de hand van een veer waarvan de eigenschappen berekend worden zodat deze voor 20% voorspanning zorgt.

(a) Wrijving in functie van de snelheid voor verschillende voorspanningen en wrijving in functie van de voorspanning

2.2.4

Lineaire Motor

Voorgaande overbrengingen zijn overbrengingen van een roterende naar een translerende beweging. Dit is lo-gisch, aangezien de roterende beweging aangedreven kan worden door een simpele roterende motor al dan niet met reductor ertussen. Bij een lineaire motor zorgt de motor direct voor een translerende beweging. In figuur 2.10a is hiervan een doorsnede te zien. Bij een lineaire motor is er een enkel- of dubbelzijdige magneet rail voorzien op het lineair positioneringssysteem en een aangestuurd deel op de translerende wagen. Het werk-ingsprincipe is gebaseerd op een elektromotor (Figuur 2.10b) [9]. Hierbij wordt een wisselend magnetisch veld opgewekt in de rotor, die zich bij een lineaire motor bevindt op het translerend deel en benoemd wordt als ’forcer’ in figuur 2.10a. De stator van de elektromotor wordt bij een lineaire motor uitgerold in de lengte. Door de combi-natie van het wisselend magnetisch veld en de rij permanente mageneten ontstaat een krachtwerking waardoor de ’forcer’ zal transleren.

Enkele voordelen zijn [8] [10]:

• Minder mechanische componenten die zorgen voor wrijving en geluid.

• Geen speling bij het omkeren van de richting.

• Zeer nauwkeurig en een hoge stijfheid (0,2 MN/mm).

Nadelen [8] [10]:

• De last wordt niet gereduceerd door een reductiekast. Hierdoor verwateren de dynamische prestaties enorm bij grote massa’s. Ook vereist een opstelling vaak een bepaalde reductie om zo te voldoen aan de nominale werkingssnelheid van de motor. Bij een lineaire motor is dit niet mogelijk.

• Kostelijk

• Bereikt snel hoge temperaturen waardoor koeling vereist is.

• Niet zelfremmend omdat het geen mechanische componenten heeft. Bij een elektriciteitspanne is er zo weinig wrijving waardoor de massa niet afgeremd wordt.

(a) Doorsnede lineaire motor (b) Werking lineaire motor

Figure 2.10: Lineaire motor

Volgens een paper worden lineaire motors soms teruggevonden binnen de farmaceutische wereld voor pick and place systemen. Door de hoge payload worden de dure permanente magneten echter sterk belast. Hierdoor is het gebruik van lineaire motoren in een 7-assige robot vaak te duur is ten opzichte van de meerwaarde [11].

2.2.5

Conclusie

Een lead-screw of ball-screw kan enkel toegepast worden bij een lengte minder dan 5 m. Een robottrack zal zo goed als altijd langer zijn dan 5 m dus deze optie zal niet lukken. Een lineaire motor heeft het voordeel dat zijn snelheid en versnelling relatief hoog is, maar de kost en het warmteverlies zijn grote nadelen bij dit ontwerp. Ook de reductie van de last, die normaal gebeurt door een reductiekast, is hier niet aanwezig. Daaruit kan geconcludeerd worden dat een tandlat en tandwiel verbinding de beste keuze is voor deze robottrack.

2.3

Geleiding

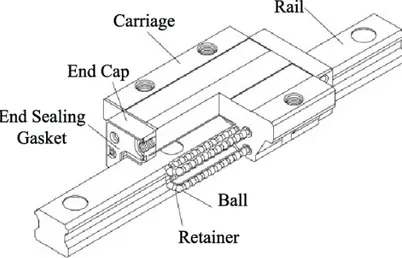

De lineaire geleiding van een lineair positioneringssysteem is één van de grootste factoren die de precisie en afwi-jking zal bepalen. Deze afwiafwi-jking moet zo minimaal mogelijk zijn aangezien deze afwiafwi-jking groter wordt naargelang de reikwijdte van de robot. Voor het geleiden van een robottrack zal gebruik gemaakt worden van een kogelgeleide lineaire geleiding (Figuur 2.11). Dit soort geleiding levert een hoge precisie, kan grote krachten aan en heeft weinig wrijving. Er zijn ook andere opties om iets lineair te geleiden. Het Maglev effect is één van deze opties waarbij de wrijving volledig geëlimineerd wordt. Momenteel is dit systeem nog niet genoeg ontwikkeld waardoor er nog te veel afwijking is. Onderzoek naar de dynamische stabiliteit is hierbij zeer belangrijk, aangezien dit soort geleiding zes vrijheidsgraden heeft, in tegenstelling tot de klassieke lineaire kogelgeleiding die er slechts één heeft [12, 13].

Figure 2.11: Doorsnede kogelgeleide lineaire geleiding

2.4

Frame

Het frame van het lineair positioneringssysteem zal ontworpen worden in een CAD omgeving en zal daarna geanal-yseerd worden aan de hand van CAE modules. Deze CAE modules bevatten eindige elementenanalyses die zullen bepalen hoeveel het frame zal vervormen. Hoe het frame wordt ontworpen hangt af van meerdere ontwerp-keuzes. Een frame kan ontworpen worden met als grootste prioriteit de prijs minimaliseren. Andere mogelijke prioriteiten kunnen de precisie, de stevigheid of het uiterlijk zijn. Voor het eerste ontwerp ligt de prioriteit vooral op de kostprijs en modulariteit. Om dit te bereiken zal het segment klein gemaakt worden om zo in veel

toepassin-2.4.1

Gietijzer

Gietijzer is hoofdzakelijk een legering van ijzer en koolstof. Het bevat ook nog mangaan, silicium, zwavel en fosfor die de structuur en eigenschappen van de legering beïnvloeden [14]. Zoals de naam zegt wordt gietijzer gegoten in mallen om zo bepaalde vormen te bekomen. Een eigenschap die we hieruit kunnen afleiden is dat gietijzer voor grote producties voordelig is omdat er één mal gemaakt kan worden die dan (zo goed als) ongelimiteerd gebruikt kan worden. Aan de hand van een stalen shotmal in plaats van een zandmal is het mogelijk om het gietijzer sneller af te koelen. Dit afkoelproces zorgt voor een kleinere microstructuur van het gietijzer dat hierdoor sterker zal zijn [15].

2.4.2

Staalplaten en -profielen

Standaard staalplaten en -profielen komen voor in elk metaalverwerkingsbedrijf. Het zijn vertrouwelijke producten die standaardlengtes hebben waarbij meestal gerefereerd wordt naar het MCB boek, van de firma MCB, of geli-jkaardige boeken van andere fabrikant. Staalplaten hebben het voordeel dat ze makkelijk te manipuleren zijn tot gewenste vormen aan de hand van plasmasnijders. In combinatie met standaardprofielen kunnen deze gelast worden tot zeer sterke constructies.

2.4.3

Conclusie

Aangezien het bedrijf HDM Engineers relatief klein is, valt de optie voor gietijzer snel weg. De machines om staalplaten en -profielen te vervormen en te versnijden zijn standaard te vinden bij metaalverwerkingsbedrijven. Bedrijven zoals ABB hebben wel het kapitaal om met gietijzer te werken waardoor ze bij grote oplages goedkoper zijn.

2.5

Inspiratie

Aangezien er geen literatuur te vinden is over het ontwerpen van het frame, is het belangrijk om te kijken hoe dit in andere bedrijven aangepakt wordt. In dit onderdeel is het de bedoeling om inspiratie op te doen bij reeds bestaande ontwerpen.

2.5.1

Pulmek

De lineaire robottrack van de firma Pulmek is het streefdoel qua uiterlijk (Figuur 2.12). Alles qua geleidingen, tandlat en kabelrails is perfect weggestoken onder het strakke ontwerp van de robottrack. Hoe alles gebundeld is langs de binnenkant is niet zichtbaar en wordt niet vrijgegeven door firma Pulmek [16].

2.5.2

Lazerarc

Het model van de lazerarc, is een goede inspiratie, aangezien er enkel gebruik wordt gemaakt van plaatstaal (Figuur 2.13). Enkele opvallende punten zijn hier [17]:

• Kabelrail is bevestigd tussen de geleidingen. Hierdoor wordt de kabelrail naast het positioneringssysteem vermeden en wordt de ruimte beperkt.

• Het lineair positioneringssysteem is instelbaar in de hoogte (Figuur 2.13c, groen).

• Eén segment heeft een lengte van 6 m. Indien er twee aan elkaar bevestigd moeten worden, gebeurt dit aan de hand van een plaat met gleuven en gaten in (Figuur 2.13c, blauw). Aan de hand van deze gleuven is het mogelijk om het tweede positioneringssysteem te gaan uitlijnen ten opzichte van het eerste. De gaten zorgen voor de stevige verbinding tussen twee segmenten(Figuur 2.13c, rood).

(a) Virtuele 2D (b) Realiteit

(c) legend

2.5.3

ABB Track motion

De firma ABB bracht in 2005 hun ”track motion” module uit (2.14a). Deze robottrack bevat een modulair posi-tioneringssysteem waardoor het mogelijk is om makkelijk verschillende lengtes te installeren. Ook hier vallen qua design enkele dingen op [18] :

• De Track motion module van ABB is zeer modulair door hun segmenten van slechts 1 meter. Hierdoor zijn ze makkelijk uit te breiden of aan te passen indien nodig. Verschillende types van ABB robots passen op hetzelfde type van robottrack en het is mogelijk om ook objecten zoals auto’s hiermee te verplaatsen.

• De verbinding tussen twee segmenten is volledig anders dan de verbinding die de firma Lazerarc toepast op hun robottracks. ABB maakt gebruik van een koppelstuk dat gemonteerd kan worden aan de zijkant van twee segmenten. In figuur 2.14b is dit koppelstuk te zien.

• De constructie van het frame is gemaakt uit gietijzer. Dit vereist een bepaalde productiemethode die voor de firma HDM Engineers niet voordelig is.

• Het frame is zo ontworpen dat de kabelrails, geleiding en tandlat verborgen zitten in het frame. Dit zorgt voor minder slijtage door stof.

• Bij de track motion module is het mogelijk om de hoogte te gaan afregelen ten opzichte van de grond, aan de hand van een speciale instelbare grondschroef (Figuren 2.14b en 2.14c). Deze schroef dient zowel voor de positionering ten opzichte van de grond als voor de bevestiging in de grond.

Conclusie: De track motion module van ABB is een goed voorbeeld op vlak van modulariteit voor deze

master-proef. Een groot nadeel aan deze module is het gebruik van gietijzer aangezien dit slechts voordelig is bij grote oplages.

(a) Renderingsafbeelding

(b) Koppelstuk en grondbevestiging (c) Doorsnede

Grond-bevestigingsschroef

2.5.4

Indunorm

Het Duitse bedrijf Indunorm heeft ook een modulaire robottrack met verkorte segmenten. Dit is een opvallend design door het simpel ontwerp. Enkele kenmerken hiervan zijn [19] :

• Het is een eenvoudig ontwerp dat volledig in plaatstaal is gemaakt. Een segment heeft een lengte van 2600 mm. Dit zal te maken hebben met de veel voorkomende lengte van 3000 mm bij plaatstaal.

• De grondbevestiging bevindt zich verborgen in het frame. Aan de hand van één simpele schroef kan de grondbevestiging blootgesteld worden (Figuur 2.15c). In figuur 2.15b is te zien dat het frame verhoogd en verlaagd kan worden ten opzichte van de grond, aan de hand van de verste schroef. Daarna wordt het frame bevestigd in de grond met de dichtste schroef.

• Er wordt gebruik gemaakt van zes geleidingswagens, drie langs elke zijde. Dit zorgt voor extra stevigheid en minder doorbuiging in het midden van de montageplaat (Figuur 2.15a).

• De verbinding tussen twee segmenten is in dit geval zeer goed afgeschermd voor de buitenwereld, hierover kan dus geen uitsluitsel gegeven worden.

3

Ontwerp

De bedoeling van dit hoofdstuk is om het ontwerp van het frame en de wagen te verduidelijken. Veel van de gemaakte keuzes zijn ondersteund door argumenten of werden aangegeven door de firma HDM Engineers. Het ontwerp wordt in twee grote componenten opgedeeld, namelijk het frame en de wagen. Aangezien het ontwerp vaak aangepast wordt doordat er een nieuw element ter sprake komt, wordt er vaak verwezen naar andere hoofd-stukken.

3.1

Frame

3.1.1

Structuur

Voor met het frame moet er eerst een bepaalde structuur vastgelegd worden. Aangezien er in dit geval vooral met goedkopere staalplaten of profielen gewerkt moet worden, is het ontwerp van de firma Indunorm een mooi voor-beeld. Er wordt gekozen om als hoofdelement van het frame een staalplaat te kiezen met maximale afmeting van 3000x1500 mm aangezien dit een veel voorkomende afmeting is. Uiteindelijk wordt er gekozen om één segment een lengte te geven van 2800 mm. Dit heeft vooral te maken met de lengte tussen de gaten van de geleiding. Deze lengte van één segment moet namelijk deelbaar zijn door de afstand tussen de gaten van de geleiding aangezien de segmenten anders niet gelijk zouden zijn.

Een doorsnede van het frame is te zien in figuur 3.1a. Hier is te zien dat er één grote plaat aanwezig is die aan de zijkanten 90° geplooid is. Om het frame extra te versterken in de lengte zijn er ook twee L-geplooide platen toegevoegd aan elke kant. Om het frame nu te versterken in de breedte worden hier ook verstevigingen toegevoegd. Een doorsnede van deze versteviging is te zien in figuur 3.1b. Deze verstevigingen komen voor in paren en in totaal vijf keer over de lengte van één segment. De reden om deze in paren te laten voorkomen is om later de grondbevestiging tussen twee van deze versterkingen te laten plaatsen. Figuur 3.1c verduidelijkt deze situatie met in het blauw de versterking in de breedte. Op deze figuur zijn ook de gaten te zien waar uiteindelijk de grondbevestiging in terecht komt.

3.1.2

Geleiding

In samenspraak met het bedrijf wordt een lineaire geleiding van het merk Hiwin gekozen. De HG serie blijkt hierbij ideaal vanwege de hoge laadkracht en precisie. De grootte van het model is afhankelijk van de toepassing, maar in dit geval wordt gekozen voor een iets groter model, namelijk de HG35. Logischerwijs worden er twee geleidingen in parallel geplaatst op het frame. Aangezien de plaat waar de geleidingen op geplaatst worden slechts 6mm dik is, is er te weinig ruimte om de geleiding stevig te verbinden met de plaat. Om dit op te lossen worden er ’tabs’ voorzien aan deze plaat. Dit zijn cilindervormige onderdelen die telkens onderaan de plaat gelast zijn ter hoogte van de boutverbinding van de geleider. In deze tabs is dan schroefdraad aanwezig om de geleiders correct te monteren op het frame. In figuur 3.2a zijn deze tabs te zien en figuur 3.2b is een doorsnede van deze tab (blauw), geleiding (rood) en verbindingsbout (groen).

3.1.3

Tandlat

De keuze van de tandlat wordt gedimensioneerd in subsectie 5.3.3 op pagina 41. Deze tandlat moet bevestigd worden aan het frame. Indien de tandlat rechtstreeks op het frame gemonteerd wordt, zou het tandwiel slepen tegen het frame. De tandlat zal dus verhoogd moeten worden. Dit komt goed uit want op die manier kan er direct

(a) Doorsnede hoofdplaat en versterking lengte

(b) Doorsnede hoofdplaat, versterking lengte en breedte

(c) Onderaanzicht frame met versterking breedte in het blauw

Figure 3.1: Structuur frame

(a) Overzicht van de tabs onderaan het frame (b) Doorsnede tab

Figure 3.2: Geleiding en verbinding via tabs

de tandlat (groen). Ook hier zullen tabs voorzien zijn aangezien de hoofdplaat niet dik genoeg is om hierop de verhoging te monteren.

3.1.4

Verbinding tussen twee segmenten

De verbinding tussen twee segmenten moet stevig genoeg zijn. De controle of dit stevig genoeg is wordt in hoofd-stuk 4 op pagina 27 uitgevoerd aan de hand van een FEM-analyse. Uiteindelijk wordt er gekozen voor een plaat van 20 mm (Figuur 3.4) met vier M12 gaten.

Nadat het volledige frame aan elkaar gelast is, is het de bedoeling dat de zijkant van deze plaat gefreesd wordt zodat deze correct staat ten opzichte van het volgende segment. Om deze uitlijning tot op de millimeter uit te

Figure 3.3: Geleiding (groen) met verhoging (geel)

Figure 3.4: Vooraanzicht van de verbindingsplaat

elkaar staan. Het lijkt alsof de tandlat in de weg zit van het rechter gat. Dit is niet zo, want de tandlat zweeft lichtjes boven het frame. Achteraf moeten deze gaten wel terug dicht. Hiervoor zijn afdekplaten voorzien in metaal of plastiek met gaten in om deze te bevestigen aan het frame (Figuur 3.6b).

Figure 3.5: Doorsnede van 2 segmenten tegen elkaar

(a) opening (b) Met afdekplaat

Figure 3.6: Opening om verbinding tussen 2 segmenten te bereiken met afdekplaat

3.1.5

Eindeloopdempers

Voor de veiligheid moeten dempers voorzien zijn bij beide uiteinden van de 7-assige robot. Om zo weinig mogelijk torsie te veroorzaken, moeten deze in lijn staan met deze geleidingen. Het bedrijf prefereert dempers van het merk ”Weforma”. Via hun site is het mogelijk om alle gegevens van de situatie in te vullen. Deze gegevens worden groter genomen dan normaal, aangezien er soms testen uitgevoerd worden door de klant waarbij de grenzen vaak overschreden worden. Uiteindelijk worden vier dempers genomen, twee langs elke kant, met serienummer ”WS-M 1,5x2-2”. Deze dempers worden dan gemonteerd op een dikke plaat. Deze plaat wordt dan geconnecteerd aan de zijkant van het frame. Voor deze verbinding worden dezelfde vier gaten gebruikt als voor de verbinding tussen twee segmenten. Zo is er geen verschil tussen een segment dat aan de buitenkant staat of een segment dat tussen twee andere segmenten staat.

hoofdstuk 4 op pagina 27. De doorbuigingsresultaten van deze FEM-analyse worden in figuur 3.8b getoond. Deze figuur geeft mooi weer hoe de plaat zal reageren op een botsing. Wat echter belangrijker is om te controleren is de spanning die veroorzaakt wordt bij deze botsing. Deze spanning mag de vloeigrens van staal niet overschrijden. De maximale spanning doet zich voor in de boutverbinding tussen de twee platen en bedraagt 423,18 MPa. Deze maximale spanning is net niet groter dan de vloeigrens van staal, namelijk 433 MPa. Deze kritische waarde komt wel enkel voor indien de 7-assige robot sneller rijdt dan hij zou mogen rijden. Er is hier dus al rekening gehouden met een bepaalde veiligheidsfactor aangezien de dempers overgedimensioneerd zijn.

(a) Resultaten Weforma met de tegenwerkende kracht (rood)

(b) Doorbuigingsresultaten FEM-analyse

Figure 3.8: FEM-analyse bij een botsing tegen de dempers

3.1.6

Grondbevestiging

Het frame moet natuurlijk bevestigd worden aan de grond. Deze bevestiging bevindt zich telkens tussen twee platen in de breedte. De locatie was reeds te zien in figuur 3.1c, waarbij de grondverbinding zich bevindt ter hoogte van de gaten. Voor deze bevestiging wordt beroep gedaan op de firma ’Hilti’. Via software die aanwezig is bij HDM Engineers en met hulp van de firma zelf wordt er gekozen voor ankerbouten met een diameter van 16 mm. Aangezien het niet veel voorkomt dat een vloer perfect vlak en level is, moet er een systeem ontworpen worden waardoor het frame op en neer kan gaan. Een goeie inspiratie voor dit leveling systeem werd reeds aangehaald bij het ontwerp van de firma ’ABB’ op pagina 17. Het leveling systeem zal gebeuren aan de hand van een as met schroefdraad langs de buitenkant. In het frame is dan een gat voorzien waar ook schroefdraad aanwezig is. Om genoeg grip te hebben op het frame moet er nog een dikke plaat aan de onderkant van het frame gelast worden. Vervolgens moet er een opening voorzien zijn in de hoofdplaat zodat de grondbevestiging bereikbaar is. In figuur 3.9a is het uiteindelijke resultaat te zien en figuur 3.9b geeft een doorsnede hiervan weer. De ankerbout van Hilti is het rode onderdeel, het bruine deel is een schijf die op de grond ligt. Het nut van deze schijf is om de kracht te verdelen over de grond en om geen schade te krijgen aan de grond als het frame op en neer gaat. Het groene element is het hoofdelement van het levelingsysteem. Langs de buitenkant is metrisch fijne schroefdraad voorzien zodat het frame langzaam op en neer gaat als dit verdraaid wordt. Het groene element kan verdraaid worden aan de hand van de vier inkepingen bovenaan, hiervoor is een aparte tool voorzien. In het blauw is de versteviging zichtbaar die eerder aangehaald werd. Tot slot is er ook nog het oranje element, dit is een moer die achteraf alles aanspant.

De werkwijze om dit te monteren is als volgt. Eerst en vooral worden alle segmenten achter elkaar geplaatst. Ze worden juist gepositioneerd in de fabriekshal. Vervolgens worden alle segmenten correct uitgeleveld. Aangezien er nog geen ankerbout aanwezig is, kunnen de gaten in het beton geboord worden door het gat waar de ankerbout normaal zit. Eenmaal dit op een correcte manier gebeurd is volgens de handleiding die de fabrikant meegeeft,

![Figure 2.8: Opstelling elektrische preloading [1]](https://thumb-eu.123doks.com/thumbv2/5doknet/3296805.22205/29.892.244.650.470.731/figure-opstelling-elektrische-preloading.webp)