ACCURAATHEID VAN 3D-PRINTEN

Yannick Seghers

Stamnummer: 01503881

Promotor: Prof. dr. Stefan Vandeweghe

Copromotor: Prof. dr. Geert Hommez

Masterproef voorgelegd voor het behalen van de graad master in de richting Master of Science in de Tandheelkunde

ACCURAATHEID VAN 3D-PRINTEN

Yannick Seghers

Stamnummer: 01503881

Promotor: Prof. dr. Stefan Vandeweghe

Copromotor: Prof. dr. Geert Hommez

Masterproef voorgelegd voor het behalen van de graad master in de richting Master of Science in de Tandheelkunde

Dankwoord

Vooraleer met de feitelijke masterproef te starten, wil ik graag enkele mensen bedanken die (on)rechtstreeks hebben geholpen deze tot een goed einde te brengen. Om te beginnen wil ik graag mijn promotor, Prof. dr. Stefan Vandeweghe, bedanken, wie mij ondersteunde tijdens het schrijven en uitvoeren van dit onderzoek en door wie deze masterproef mogelijk werd gemaakt. Ook een woord van dank aan Valentin Vervack en Manú Van Weehaeghe, die steeds klaar stonden voor vragen omtrent de technische aspecten. Verder wens ik mijn medestudent Siemen De Wachter te bedanken, wiens proeven deels overlapten, waardoor ik veel hulp aan hem heb gehad. Tot slot bedank ik ook mijn ouders, en mijn naaste vrienden voor de mentale steun en het nalezen van deze masterproef.

Inhoudstafel

I.

Abstract ... 1

II. Inleiding ... 2

Fused Deposition Modeling (FDM) ... 6

Binder Jetting en Laser Sintering/ Melting ... 7

Binder Jetting ... 7

Laser Sintering/ Melting ... 7

Selective Laser Sintering (SLS) ... 7

Electron Beam Melting (EBM) ... 8

Photopolymerization-Based Approaches ... 8

Stereolithography Aparatus (SLA) ... 8

Photojet/ Photopolymer Jetting (PPJ) ... 9

Digital Light Processing (DLP) ... 9

Doel van het onderzoek ... 11

III. Methodologie ... 12

Uitgangsmodel ... 12

Scannen, printen en ontwerpen ... 12

Analyseren ... 13

Statistische analyse ... 14 IV.

Resultaten ... 18

V. Discussie ... 20 VI.

Conclusie ... 24

VII. Referenties ... 25

1

I.

Abstract

Doel: Nagaan hoe de parameter printhoek de accuraatheid van een met SLA 3D-technologie vervaardigd object beïnvloedt.

Methode: 3-delige bruggen werden ontworpen op modellen en geprint met SLA 3D-printer waarbij er 3 groepen van printhoek werden gebruikt: 0°, 45° en 90°. Bij elke brug werd de interne pasvorm gemeten, welke als referentie diende voor de accuraatheid. Nadien werd de gemiddelde interne pasvorm van de 3 groepen onderling statistisch geanalyseerd met SPSS.

Resultaten: De gemiddelde interne pasvorm wijkt het minst af van het design bij een printhoek van 0°. Tevens werd een statistisch significant verschil gezien tussen een printhoek van 0° wanneer vergeleken met printhoeken van 45° en 90°.

Conclusie: Een printhoek van 0° verdient de voorkeur wanneer men structuren print met SLA 3D-technologie. Verder onderzoek van (andere) parameters die dit beïnvloeden is echter wel aan te bevelen.

2

II.

Inleiding

‘Additive Manufacturing’ beter bekend als 3D-printen heeft de laatste tijd een enorme vaart genomen. Ook in de tandheelkunde kent 3D-printen een opmars en zal het de bestaande processen die momenteel gehanteerd worden, ondersteunen of zelfs vervangen. (1-3) Zo is het in combinatie met CBCT mogelijk replica’s van bijvoorbeeld botstructuren te vervaardigen met 3D-technologie en zo (craniofaciale)chirurgie zeer nauwkeurig te plannen, wat leidt tot minder invasieve en meer voorspelbare chirurgie. (4-8) Ook voor het vervaardigen van boormallen voor het efficiënt plaatsen van implantaten is 3D-printen zeer geschikt. De 3D-geprinte mal vormt zo een brug van het digitale ontwerp naar de patiënt klinisch. (9) Wanneer men stereolithografische vervaardigde boormallen vergelijkt met conventionele, zien we een significante verbetering in implantlocus, wat dus het implanteren meer voorspelbaar maakt. (10) Dankzij intra-orale scanners is het vandaag mogelijk om preparaties alsook de kaakvormen etc. digitaal te verkrijgen. In de indirecte restauratieve tandheelkunde kan men hierop dan in CAD-software (Computer-Aided Design) ontwerpen maken voor tijdelijke restauraties, copings voor kronen of bruggen, abutments voor implantaten en zelfs volledige brugstructuren. En dit alles vervaardigen in polymeren (nylon, elastomeren en metaalbevattende nylon-mengsels) alsook metaal of metaallegeringen (oa. titanium, titanium legeringen, kobalt-chroom legeringen en roestvrij staal) met de 3D-printer. Of men kan modellen vervaardigen met de 3D-printer en het proces zo combineren met de conventionele technieken. (11, 12) Ook worden reeds implantaten vervaardigd met 3D-printen. Voordeel hiervan is dat 3D-printen toelaat een complexe geometrie te vervaardigen, waar dit niet altijd kan met frezen. Nadeel echter is dat deze implantaten een poreus en ruw oppervlak hebben, welke klinisch kunnen leiden tot falen. (13-16) Een overzicht is weergegeven in Tabel 1.

Tabel 1

Overzicht verschillende indicaties in de tandheelkunde en orale en maxillofaciale chirurgie

Domein Wat

Medische modellen Replica’s botstructuren Minder invasief

Meer voorspelbaar, nauwkeurig te plannen

Implantologie Vervaardigen boormallen Vervaardigen implantaten

Efficiënt implantlocus bepalen Complexe geometrie mogelijk Restauratieve

tandheelkunde

Copings, kronen, bruggen, abutments vervaardigen Tijdelijke restauraties Vervaardigen modellen

Polymeren

3

Wanneer men additive manufacturing vergelijkt met het traditionele frezen, heeft het als voordeel dat het tot minder materiaalverlies leidt, complexere vormgeving toelaat en vaak preciezer is dan het traditionele frezen. (3, 17) Bij de technologie van 3D-printen, komen echter wel heel wat factoren kijken welke mogelijks de nauwkeurigheid en kwaliteit van het eindproduct kunnen beïnvloeden. Het is mogelijk om met de huidige technieken en een nauwkeurige gecontroleerde werkstrategie, de onnauwkeurigheden te beperken tot beneden de typische beeldvorming resoluties. George et al (18) beschreef accuraatheid als volgt: ‘Het is de mate van overeenstemming tussen de afmetingen van de geprinte structuur en de beoogde afmetingen van het ontwerp ervan.’ Met de juiste instellingen is het momenteel reeds mogelijk om meer nauwkeurige resultaten te bekomen met 3D-printen dan met klassieke methoden of frezen. Arnold et al (19) rapporteerden oppervlakteruwheid van 0,87 - 4,44 µm voor geprinte structuren, 2,32 - 2,57 µm voor gefreesde structuren, 1,72 - 1,86 µm voor gipsmodellen op basis van alginaat-afdrukken, waar dit 0,98 - 1,03 µm was voor gipsmodellen op basis van polyether-afdrukken. Echter wanneer niet in elke stap van het proces de ideale instellingen worden gebruikt, kan dit leiden tot grote discrepanties in accuraatheid. (18) Onderzoek naar de ideale instellingen voor elke stap van het proces is dan ook nodig om een zo accuraat mogelijk eindresultaat te bekomen.

Heden is reeds bekend dat de accuraatheid beïnvloedt wordt door verscheidene factoren die hieronder zullen worden toegelicht. Het hoeft niet te verwonderen dat veel zal afhangen van de apparatuur waarmee men print, er zijn veel types printers op de markt, elk met hun eigen eigenschappen en paramaters. Elke printer heeft o.a. zijn eigen resolutie, die een rol zal spelen bij de uiteindelijke accuraatheid. Tijdens de CAD-fase dient rekening gehouden te worden met de positie van de te printen objecten. Onderzoek heeft aangetoond dat een meer marginale positionering, hogere kans heeft op onnauwkeurigheden dan een meer centrale positionering. Dit wordt verklaard door een ongelijke blootstelling aan de lichtbron. Als gevolg van de bepaalde oriëntatie van de reflecterende spiegel, zal de lichtbron meer tijd nodig hebben om de randen van het platform te belichten dan het centrum. Dit zou dan resulteren in een mindere accuraatheid. (20) Ook het printproces bevat veel parameters die de accuraatheid kunnen beïnvloeden. Toegenomen printsnelheid resulteert in een toegenomen oppervlakteruwheid (p<0,05), hiermee dient rekening gehouden te worden. (19) Het invoeren van een vertraging bij het printen van een verschillende lagen, heeft een positief effect voor zowel mechanische eigenschappen als accuraatheid, beste resultaten worden gevonden voor een vertraging van 300ms. (21) Ook de laagdikte is van belang, onderzoek toonde aan dat de accuraatheid best is bij een laagdikte van 25-50 µm. Hoe kleiner de laagdikte, hoe groter de accuraatheid. (19, 22) De oriëntatie is tevens een belangrijke paramater. Namelijk dient de structuur te worden voorzien van supports

4

(ondersteunde structuur) op die plaatsen waar het oppervlak een hoek maakt kleiner dan 45° ten opzichte van het horizontale platform; men spreekt hierover inadequaat ondersteund gebied. Ondersteuning hier is nodig, omdat in deze gebieden breuk kan optreden tijdens het printproces aangezien de structuur dan nog niet zijn volledige eindsterkte bezit. (23) Echter op plaatsen waar deze hoek groter is dan 45°, is geen support nodig, gezien deze oppervlakten intrinsiek genoeg ondersteuning hebben, zogenaamd ‘self-supported geometry’. Er dient dus goed te worden nagegaan bij welke oriëntatie de ‘self-supported geometry’ het grootst is, zodat er minder supports nodig zijn. Deze dienen namelijk steeds te worden verwijderd in de nabewerkingfase en kan hiermee dus ook de accuraatheid beïnvloeden. Tevens is de dikte van de supports belangrijk. Hoe dikker de support, hoe groter het inadequaat ondersteund gebied. Dat leidt dan tot extra trekkrachten wanneer het platform stijgt uit het ‘polymeerbad’ en kan zo op zijn beurt de accuraatheid beïnvloeden. Zelfde redenering gaat op voor overhangende gebieden, welke dienen te worden vermeden gezien deze gepaard gaan met een significant ruwer oppervlak (p < 0,001) en dus een minder goede accuraatheid. (19, 24) Ezair et al (23) ontwikkelden een algoritme om de beste oriëntatie van de structuur te bepalen met oog op een optimale support met minimaal volume. Ook tijdens de nauwbewerking zijn er factoren die de accuraatheid kunnen beïnvloeden. Er werd reeds vermeld dat de accuraatheid beïnvloedt kan worden wanneer men de supports verwijderd, maar ook de interactie tussen de ‘post curing unit’ en het gebruikte printmateriaal is van belang. Deze dienen met elkaar compatibel te zijn en zorgvuldige afstemming hiervan is van belang. (25) In dit onderzoek zal invloed van de printhoek op de accuraatheid binnen de stereolithografie technologie bestudeerd en besproken worden.

Huidige literatuur focust zich vooral op het vergelijken van verschillende 3D-printbenaderingen met elkaar of met de klassieke methodes, om zo na te gaan of 3D-printen binnen de verschillende indicaties wel een valabele optie is. Zo werd bijvoorbeeld reeds de trueness en precisie van geprinte modellen volgens de SLA-techniek vergeleken met conventionele gipsmodellen. Trueness slaat op de waarheidsgetrouwheid naar het originele beeld, terwijl precisie wijst op de reproduceerbaarheid. Het onderzoek toonde een vergelijkbare trueness aan voor de SLA-modellen en de gipsmodellen (p > 0,05), wat betrof de precisie, scoorden de SLA-modellen significant beter dan gipsmodellen (respectievelijk 59.6 µm ± 8.2 en 65.9 µm ± 8.2 ; p < 0.05). (26, 27). Ander onderzoek ging de accuraatheid na van inlay/onlay restauraties vervaardigd met de SLA-techniek enerzijds en CAD/CAM-frezen anderzijds. Om de accuraatheid te beoordelen werd tevens de interne pasvorm nagegaan. De SLA-techniek scoorde significant beter (p < 0,05) en had een 40-60% betere interne pasvorm (Frezen 287 µm ± 83 versus SLA 94 µm ± 71). (28) Tevens werd het

5

gebruik van 3D-printen voor het vervaardigen van tijdelijke restauraties als indicatie vermeld. Onderzoek vergeleek de SLA-techniek met frezen. De marginale en interne pasvorm van de restauraties bij verschillende schouderpreparaties werd als maat voor accuraatheid beschouwd. Men vervaardigde de restauraties met een hybride composiet (Temporis1, shade A2, LOT: 040725; DWS). Voor alle schouderpreparaties scoorde de SLA-techniek een significant lager gemiddelde pasvorm i.v.m. frezen (p < 0,001). (29) Ook voor het gebruik van medische modellen werd onderzoek naar de accuraatheid verricht. Selective Laser Sintering (SLS), ‘three-dimensional printing’ (3DP) en PolyJet werden met elkaar vergeleken voor geprinte schedel en mandibulaire modellen. Polyjet resulteerde in het minste fouten (0.18 ± 0.12%; 0.18 ± 0.13%) versus SLS (0.79 ± 0.26%; 0.80 ± 0.32%) en 3DP (0.67 ± 0.43%; 0.69 ± 0.44%; 0.38 ± 0.22%; 0.55 ± 0.37%) en scoorde dus het beste qua accuraatheid. (30) Teeter et al (31) onderzochten de mogelijkheid voor het printen van implantaten. Hiervoor is uiteraard een grote accuraatheid nodig gezien implantaten in een ingroei vereisen van biomaterialen. Roestvrijstalen poreuze stucturen werden vervaardigd met de SLS-techniek. Men vergeleek de geprinte structuur met de gedesingde doelafmetingen. Er werd en absoluut gemiddeld verschil gevonden van 0,01 ± 0,02mm en een relatief gemiddeld verschil van 1,5 ± 3,2%. Voorgaande onderzoeken zijn voorbeelden van vergelijkende studies die onderzochten of 3D-printen binnen de genoemde indicaties een valabele optie is vergeleken met klassiekere methodes. Echter is er nog zeer weinig literatuur te vinden over de invloed van parameters op de accuraatheid binnen één 3D-print techniek. Doel van dit onderzoek is dan ook na te gaan hoe bepaalde factoren de accuraatheid binnen één additive manufacturing techniek beïnvloeden.

Als te onderzoeken factor werd de printhoek gekozen, en het effect op de accuraatheid ervan werd onderzocht door de ‘internal fit’ of interne pasvorm te analyseren. Dit is de loodrechte afstand van de interne wand van een restauratie tot de axiale wand van een preparatie. (32) Een goede interne pasvorm is essentieel voor het klinisch succes en de levensduur van een restauratie. Hoe groter de pasvorm, hoe kleiner de breuksterkte en hoe groter het risico op cement dissolutie en dus een groter risico op secundaire cariës. (33) Hang-Nga Mai et al (34) onderzochten reeds de interne fit van kronen vervaardigd met de Photojet/ Photopolymer Jetting techniek in vergelijking met de molding en milling techniek. In hun onderzoek werd geconcludeerd dat de accuraatheid van Polyjet 3D printing vergelijkbaar was met die van de milling techniek en dat de interne pasvorm er aanzienlijk door verbeterd werd; men verkreeg een gemiddelde interne pasvorm van 260 µm, waar dit 440 µm was voor molding en 271 µm voor milling, voor een theoretisch ingestelde waarde van 60 µm, welke als standaard werd geadviseerd door Mously et al (33, 34) Klinisch wordt een interne pasvorm onder de 120 µm voor een definitieve kroon als aanvaardbaar beschouwd. (35, 36)

6

Alvorens verder in te gaan op de daadwerkelijke inhoud van dit onderzoek, wordt ter volledigheid een overzicht gegeven van de verschillende huidige benaderingen die er bestaan en kort hun toepassing ervan binnen de tandheelkunde. Bij elke benadering wordt gestart met een CAD-fase. In deze eerste fase wordt een STL-file (Standard Tessellation Language) verkregen. Vervolgens zal deze STL-file met behulp van software worden ‘gesliced’. In het proces van slicen, wordt de STL-file geconverteerd naar een door de printer interpreteerbare G-code. De naam slicen komt voort uit het feit dat tijdens dit proces het CAD-design in vlakke lagen wordt onderverdeeld. Dankzij de gecreëerde G-code kan exact worden bepaald waar de objecten dienen geprint te worden, met welke snelheid, onder welke hoek etc. (37) Doordat het CAD-design in lagen wordt verdeeld, kan tijdens het printen echter wel een ‘staircase’-effect ontstaan. Die weer leidt tot minder goede oppervlaktekwaliteit en dus minder goede accuraatheid. Dit ‘staircase’-effect is een verlies van geometrie in verticale richting en wordt verklaard doordat bij slicen de lagen een scherpe rand kennen. Waar men tijdens het 3D-printen eerder te maken krijgt met een meer parabolische rand. Echter wordt dit effect beperkt door dit softwarematig in te plannen; ‘adaptive slicing’. Hierbij worden de lagen niet constant vervaardigd, maar aangepast naar het ontwerp voor een zo optimaal mogelijk resultaat. (19)

Er bestaan vele technologieën voor 3D-printen, maar algemeen kan spreken van drie hoofdbenaderingen:

1. Fused Deposition Modeling (FDM) 2. Binder Jetting en Laser Sintering/Melting 3. Photopolymerization-Based Approaches

Fused Deposition Modeling (FDM)

Dit was de eerste 3D-printing techniek die op de markt verscheen en is algemeen verspreid. Door laagje per laagje het materiaal in de gewenste vorm boven elkaar te printen, verkrijgt men het object. De materialen die voor deze techniek gebruikt worden, dienen thermoplastisch te zijn. Het is een kunststof materiaal dat zacht wordt na verhitting en weer uithardt bij afkoeling. De accuraatheid van de restauratie hangt af van de snelheid waarmee de extrudor (dit is het beweeglijke onderdeel van de printer waaruit het thermoplastische materiaal komt) beweegt. Tevens is de accuraatheid afhankelijk van het thermoplastisch afkoelproces. Tijdens dit proces zijn de structuren namelijk vatbaar voor krimpen en scheeftrekken. Vooral die delen van de structuur die niet adequaat ondersteund worden door

7

een support. (18) Als gevolg van een variabele mechanische sterkte en minder grote nauwkeurigheid, wordt in de tandheelkunde deze techniek voornamelijk gebruikt voor het grovere en minder complexe werk, zoals bij het vervaardigen van studiemodellen. (38)

Binder Jetting en Laser Sintering/ Melting

Binder Jetting

Deze techniek kan men enigszins vergelijken met FDM omdat men ook hier het object laag per laag vervaardigd. Echter werkt men hier niet met een thermoplastisch materiaal maar wel met gips of cementhoudende materialen. Deze techniek kent weinig toepassingen in de tandheelkunde, omwille van de eerder lage sterkte, de onmogelijkheid om te steriliseren onder hitte en de lage resolutie. (39)

Laser Sintering/ Melting

Selective Laser Sintering (SLS)

Deze techniek onderscheidt zich van de vorige omwille van het materiaal. Bij de vorige technieken is het materiaal vloeibaar tijdens het printproces. Bij SLS berust de techniek echter op een sinterproces, waarbij men uitgaat van een poeder dat door middel van een laser zal verhit worden tot juist onder het smeltpunt, waardoor de materiaalpartikels aan elkaar klitten tot een solide object.

Voordeel van deze techniek is dat men met sinteren een zeer hoge resolutie krijgt en men dus zeer nauwkeurige en gedetailleerde objecten kan vervaardigen. Bovendien zijn ook de mechanische eigenschappen zeer goed en kan men de objecten zonder enig probleem steriliseren en autoclaveren. Deze laatste positieve eigenschappen zijn beide te danken aan de polymeren (nylon, elastomeren en metaalbevattende nylon-mengsels) die men voor deze techniek gebruikt. Gezien de voordelen van deze techniek wordt hij dan ook voor veel doeleinden gebruikt in de tandheelkunde.

Naast polymeren kan men ook werken met metalen en metaalhoudende legeringen (oa. titanium, titanium legeringen, kobalt-chroom legeringen en roestvrij staal). Dit is zeer interessant voor de tandheelkunde, gezien onder andere in het vakgebied ‘kroon-en brugwerk’ en ‘partiële uitneembare prothese’ vaak gebruik wordt gemaakt van metalen structuren. In de literatuur spreekt men ook van ‘Selective Laser Melting’ of ‘Direct Metal Laser Sintering’. (39)

8 Electron Beam Melting (EBM)

Deze techniek is een proces waarbij met behulp van een hoogenergetische elektronenstraal een metaalpoeder laag per laag wordt gesmolten. EBM is hierin dus zeer gelijkaardig aan SLS en SLM waarbij, in plaats van een elektronenstraal, een laser het metaalpoeder smelt. EBM is dankzij de elektronenstraal (hogere energiedichtheid dan laserstralen) aanzienlijk sneller dan SLS en SLM en daardoor ook goedkoper in productie. Het hele EBM proces gebeurt onder vacuüm omstandigheden. Het voordeel hiervan is dat het eindproduct vrij zal zijn van onzuiverheden én dat spanningen worden geminimaliseerd. De mechanische sterkte van het eindproduct is gelijk aan fabricagemethoden uit conventionele processen, gezien met dit proces dense structuren worden vervaardigd. (39, 40)

Photopolymerization-Based Approaches

Stereolithography Aparatus (SLA)

Hier maakt men opnieuw gebruik van een laser (UV-laser). Deze hardt een kunsthars laag per laag uit door middel van fotopolymerisatie. SLA maakt gebruikt van een met CAD-software vervaardigde steun, die later uit het object wordt verwijderd tijdens de nabewerking. Wanneer de steun verwijderd is, wordt het object nog nagepolymeriseerd in een UV-oven, dit noemt men het ‘hardening process’. 3 groepen gebruikte materialen binnen deze techniek zijn: 1) Vloeibaar kristal (LC) welke zich bevindt tussen amorfe vloeistoffen en kristallijne vaste stoffen. Ze worden gebruikt voor structuren die een hoge temperatuur, mechanische stijfheid en sterkte nodig hebben. 2) Keramiek en metaal. Deze kennen uiteraard ook hun toepassing binnen de tandheelkunde zoals hierboven reeds beschreven. 3) Hydrogel, dit zijn hydrofiele polymeren. Ze kunnen o.a. worden toegepast in medicijnen, wondverbanden, als matrices in tissue-engineering. En kennen hierdoor dus zeker ook hun toepassing binnen de geneeskunde alsook tandheelkunde. (41) Voordeel van deze techniek is dat men objecten kan vervaardigen met zeer hoge resolutie en complexe vormgeving. Echter is het een vrij kostelijke procedure en de objecten kunnen niet onder hitte worden gesteriliseerd. In de tandheelkunde wordt deze techniek vooral gebruikt voor het vervaardigen van boormallen bij het plaatsen van implantaten. (42)

9

Photojet/ Photopolymer Jetting (PPJ)

Zoals men uit de naam al kan afleiden, maakt deze techniek gebruik van printkoppen die men kan vergelijken met deze uit een ‘inktjet’-printer. Het materiaal waarmee men print is wederom een fotopolymeriserende hars. Elke laag wordt uitgehard wanneer de printkop passeert. Deze techniek maakt het mogelijk objecten zeer nauwkeurig te vervaardigen (tot 16µm) met een ingewikkeld design. Opnieuw vereist deze techniek een steun die later dient verwijderd te worden, wat meteen ook vaak als een nadeel van deze techniek wordt gezien. Het verwijderen van de steun, die omgeven is in een bros materiaal, is namelijk niet eenvoudig. Een bijkomend nadeel is wederom de kostprijs.

In de tandheelkunde is deze techniek vooral interessant omdat het de mogelijk biedt om verschillende materialen en dus ook verschillende eigenschappen in een object te verwerken. Dat kan doordat men verschillende printkoppen simultaan hanteert met elk een ander materiaal. (34)

Digital Light Processing (DLP)

Deze techniek werkt met een conventionele lichtbron, verwerkt in een projector, die het fotopolymeer laag per laag uithardt. De DLP projector zendt een bundel uit die schijnt op een dispersie element dat de lichtbundel verdeelt in verschillende golflengten. Zo projecteert men het te vervaardigen object als het ware ‘in’ de laag fotopolymeer. Het vervaardigde object heeft een goede accuraatheid en gladde oppervlakken. Ook deze techniek maakt gebruik van een steun die achteraf moet verwijderd worden én men kan niet onder hitte steriliseren. Bekend is dat bij deze techniek de bouwhoek waaronder men print een invloed heeft op de accuraatheid van het object. Aanbevolen is een bouwhoek van 135 graden te hanteren, gezien hierbij de hoogste nauwkeurigheid werd gemeten en het afwijkingspatroon hieronder het kleinst is. Dit in tegenstelling tot een bouwhoek van 210 graden waarbij men afwijkingen vaststelde rond het kritieke marginale gebied. (43, 44)

10 Tabel 2

Overzicht verschillende technologieën 3D-printen

Techniek Voordelen Nadelen

Fused Deposition Modeling (FDM)

Laag per laag thermoplastisch materiaal in de gewenste vorm boven elkaar printen. Accuraatheid hangt af van snelheid van de extrudor.

Vooral handig voor grovere constructies ( o.a. studiemodellen)

Variabele mechanische sterkte

Minder grote nauwkeurigheid Binder Jetting en Laser Sintering/Melting

1. Binder Jetting

Laag per laag gips of cement houdende materialen in de gewenste vorm boven elkaar printen.

Weinig in de tandheelkunde

Eerder lage sterkte Onmogelijk te

steriliseren onder hitte Lage resolutie

2. Laser Sintering/ Melting (SLS)

Sinterproces met een poeder dat verhit wordt met een laser, hierdoor ontstaat een solide object. Materialen zijn polymeren, maar ook metalen en metaalhoudende legeringen.

Hoge resolutie Goede mechanische eigenschappen Steriliseerbaar en autoclaveerbaar Kostprijs

3. Electron Beam Melting (EBM) Hoogenergetische elektronenstraal smelt metaalpoeder laag per laag in

vaccuümomstandigheden.

Snel

Goedkoper in productie Vrij van onzuiverheden en minimale spanningen

Mechanische sterkte vergelijkbaar mat traditionele technieken

Photopolymerization-Based Approaches 1. Stereolithography Aparatus (SLA) Een laser hardt een kunsthars laag per laag uit door middel van fotopolymerisatie. Maakt gebruik van een steun.

Nagepolymeriseerd in een UV-oven: ‘hardening process’.

Zeer hoge resolutie Complexe vormgeving mogelijk

Kostprijs

Niet steriliseerbaar onder hitte

Steun dient verwijderd te worden

2. Photojet/ Photopolymer Jetting (PPJ) Fotopolymeriserende hars wordt uitgehard door een printkop.

Maakt gebruik van een steun.

Meerdere printkoppen met verschillende materialen mogelijk.

Zeer nauwkeurig Complexe vormgeving mogelijk

Kostprijs

Steun dient verwijderd te worden

3. Digital Light Processing (DLP)

Conventionele lichtbron hardt fotopolymeer laag per laag uit.

Maakt gebruik van een steun.

Goede accuraatheid Gladde oppervlakken

Niet steriliseerbaar onder hitte

Steun dient verwijderd te worden

11

Doel van het onderzoek

In deze clinical trial werd onderzocht hoe de parameter ‘printhoek’ het 3D-printing proces kan beïnvloeden. Er werd gewerkt met een 3D-printer met de SLA benadering. De printhoek is de hoek waaronder de laser het polymeer bestraalt en zo door het proces van fotopolymerisatie een object vervaardigt. Door deze parameter te laten variëren (0°, 45° en 90°) en verschillende brug-exemplaren te printen en te evalueren, werd nagegaan wat het beste resultaat oplevert. Om een onderzoeksvraag op te stellen, werd gebruik gemaakt van de PICO-methode.

PICO-elementen:

Population SLA geprinte 3-delige brug in PMMA

Intervention Laten variëren van de printhoek (0°, 45° en 90°) Comparison Computer Design

Outcome Effect op de accuraatheid van de constructie Dit leidt tot de volgende onderzoeksvraag:

Bij een SLA geprinte 3-delige brug in PMMA, zal de gekozen printhoek een effect hebben op de accuraatheid van de constructie wanneer we als referentie het computer-design nemen.

Nul- en alternatieve hypothese

H0 : De printhoek heeft geen significante invloed op de accuraatheid van een constructie vervaardigd met SLA 3D-technologie.

H1 : De printhoek heeft een significante invloed op de accuraatheid van een constructie vervaardigd met SLA 3D-technologie.

12

III.

Methodologie

Voor dit onderzoek werd gewerkt aan de hand van een experimenteel onderzoek: clinical trial. De testgroepen bestonden uit 15 SLA geprinte 3-delige brugjes in PMMA (polymethylmetacrylaat), waarvan er 5 stuks onder 0° geprint werden, 5 stuks onder 45° en 5 onder 90° .

Uitgangsmodel

Initieel werd vertrokken van een frasacomodel met een edentate zone op locus 15, hierop werd de 14 en 16 omslepen met een chamferpreparatie (45). Dit omslepen model werd als basis gebruikt om de verschillende brugjes op te ontwerpen.

Scannen, printen en ontwerpen

Omdat het onmogelijk is 15 keer een exact zelfde model te omslijpen, werd het frasacomodel in gescand met behulp van de Primescan (Dentsply Sirona®, Bensheim, Duitsland) (intra-orale scanner) (46, 47). Hierdoor werd een STL-file (Standard Tessellation Language) verkregen dat geëxporteerd kon worden om verder op te werken. Aldus werd het geprepareerde frasacomodel digitaal verkregen. Dit digitaal verkregen model werd 15 keer geprint met de SLA 3D-printer (Novux NX3, Zahn Dental, Verenigde Staten). Het polymeer dat hiervoor gebruikt werd, is ‘Model’ van Next Dent ® (LOT: XH191N01, Nederland). Na het printen volgde een nabewerking; de modellen werden 10 minuten in een ultrasoon bad Easyclean van Renfert ® gevuld met water en nadien 70% ethanol van CERTA ® (LOT: 16L12-C02-17398, België) gelegd en nadien nog eens 15 minuten in een UV licht box ‘LC 3DPrint Box van Next Dent by 3D systems ®. De modellen werden hierin circumferentiëel bestraald met UV-lampen. Zo werden 15 modellen verkregen (Figuur 1).

13

Vervolgens werden de 15 modellen genummerd en in gescand met de Primescan (Dentsply Sirona®, Bensheim, Duitsland). Op deze bestanden, werden 15 3-delige brugjes ontworpen met het programma inLab v18 (Dentsply Sirona, Bensheim, Duitsland), waarbij de cementruimte op 80 µm werd ingesteld. (Standaardinstelling fabrikant.) Om de fout zo klein mogelijk te houden werd ook aan elke ontworpen brug een nummer gegeven, corresponderend aan het genummerde model. Omdat de accuraatheid vergeleken werd bij 3 verschillende printhoeken 0°, 45° en 90° werden de modellen onderverdeeld in 3 groepen van elk 5. Elke brug (Figuur 2) werd vervolgens geprint en verder behandeld volgens het hierboven vermelde protocol. Zoals vermeld was het gebruikte materiaal PMMA; Novux ® 3D Temp (LOT: 82NZ36M24016, Verenigde Staten).

Figuur 2 – Voorbeeld van een geprinte 3-delige brug in situ op het model

Analyseren

Om de accuraatheid van de verschillende printhoeken na te gaan, werd gekozen om de interne pasvorm te analyseren. Zoals hierboven vermeld werd deze tijdens de ontwerpfase ingesteld op 80 µm. Doel was na te gaan hoeveel deze afweek in werkelijkheid tussen de verschillende groepen (printhoeken 0°, 45° en 90°). Het werkprotocol dat gebruikt werd, zag er uit als volgt: Per groep werden de geprinte brugjes op de corresponderende modellen geplaatst. Vervolgens werd de ‘silicone-replica technique’ toegepast (48, 49) : Tussen brug en model werd Aquasil® Ultra+, XLV van Dentsply Sirona ® (LOT: 170113, Duitsland)

aangebracht, dit is een VPS afdrukmateriaal. Nadien werden de bruggen van de modellen verwijderd en werd Aquasil® Ultra+, MEDIUM van Dentsply Sirona® (LOT: 160927,

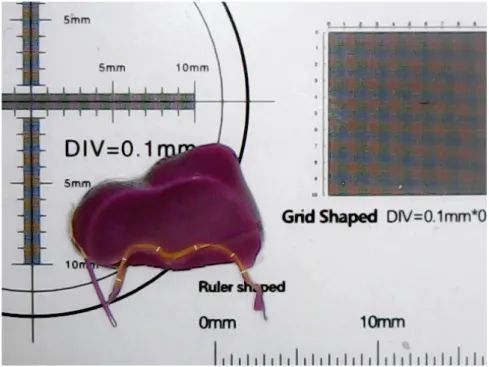

Duitsland) aangebracht boven de eerste laag, ter versteviging. De MEDIUM-variant heeft een Type-2 ‘Medium-Bodied’ Consistency (ISO 4823), waar de XLV-variant een Type-3 ‘Light-Bodied’ Consistency (ISO 4823) heeft. (50) Tussen beide was er een kleurverschil; MEDIUM was paars en XLV oranje. Dat was noodzakelijk gezien tijdens de metingen enkel met de XLV-laag rekening mocht gehouden worden, daar de MEDIUM-laag enkel werd toegevoegd voor de stevigheid. Vervolgens werd dit laagje afdrukmateriaal van de modellen verwijderd en doorgesneden in zowel mesio-distale als bucco-palatale richting. Met behulp van een ‘Digital Microscope’ en het programma ‘Digital Viewer’ van Plugable, werd een foto

14

genomen van een kalibratiekaartje én de doorsnede afdrukmateriaal (Figuur 3). Aansluitend werd in het programma ImageJ deze foto geanalyseerd: na kalibratie werd het oranje laagje Aquasil® Ultra+, XLV gemeten op 6 verschillende plaatsen (2 occlusale metingen en 4 verspreid mesiaal-distaal /palatinaal) , dit zowel bij de mesio-distale als de bucco-palatale doornsnede, aldus werden per brug 12 metingen uitgevoerd. Dat leidde tot een totaal van 60 metingen per groep. Tevens werden metingen uitgevoerd zonder dat de uitvoerder wist welke groep correleerde met welke printgroep, zo werden de metingen blind uitgevoerd. Nadat de metingen uitgevoerd waren, werden de groepen bekend gemaakt. Waarbij groep 1 correspondeert met een printhoek van 90°, groep 2 met een printhoek van 45° en tot slot groep 3 met een printhoek van 0°.

Figuur 3 – Doorsnede afdrukmateriaal bovenop een kalibratieplaatje met 6 plaatsen van metingen weergegeven (witte streepjes)

Statistische analyse

In Tabel 3 zijn de resultaten weergegeven van de metingen, de eenheid is µm. Voor elke groep wordt in de laatste rij het gemiddelde weergegeven, hieruit valt af te leiden dat voor elke subgroep de resultaten in mesio-distale (MD) en bucco-palatale (BP) doorsnede van dezelfde grootteorde zijn. We zien ook geen grote verschillen tussen de metingen die buccaal (B), mesiaal (M), occlusaal (O), palatinaal (P) of distaal (D) werden uitgevoerd. Daarom werd besloten om de statistische analyse uit te voeren met de 3 groepen (waarbij de MD en BP metingen werden samengevoegd). De statistische analyse werd uitgevoerd in SPSS (Statistical Package for the Social Sciences) versie 25.

15 Tabel 3

Meetresultaten (µm) voor de 3 groepen – M = Mesiaal; D = Distaal; O =Occlusaal; B =Buccaal; P = Palataal

Groep 1 MD Groep 2 MD Groep 3 MD Groep 1 BP Groep 2 BP Groep 3 BP

M 314 363 233 B 304 295 223 M 312 341 226 B 309 371 216 M 363 380 203 B 293 264 240 M 314 392 236 B 265 278 229 M 347 334 224 B 355 363 214 M 346 297 250 B 350 350 210 M 344 344 246 B 310 293 279 M 328 328 264 B 332 265 268 M 334 334 265 B 316 304 248 M 280 280 235 B 243 309 215 O 300 305 205 O 284 379 198 O 273 333 189 O 322 335 222 O 315 339 203 O 275 307 222 O 375 312 200 O 283 284 211 O 326 271 238 O 299 358 231 O 344 276 229 O 333 372 207 O 288 288 251 O 301 275 311 O 296 296 261 O 347 283 294 O 275 275 250 O 313 284 197 O 327 327 254 O 344 322 198 D 351 377 204 P 282 352 182 D 311 315 191 P 326 331 224 D 336 303 214 P 301 299 210 D 324 328 234 P 309 280 181 D 340 308 239 P 286 349 240 D 338 256 199 P 332 361 234 D 307 307 238 P 333 301 263 D 297 297 259 P 315 309 265 D 289 289 220 P 329 282 220 D 312 312 210 P 311 326 255

16

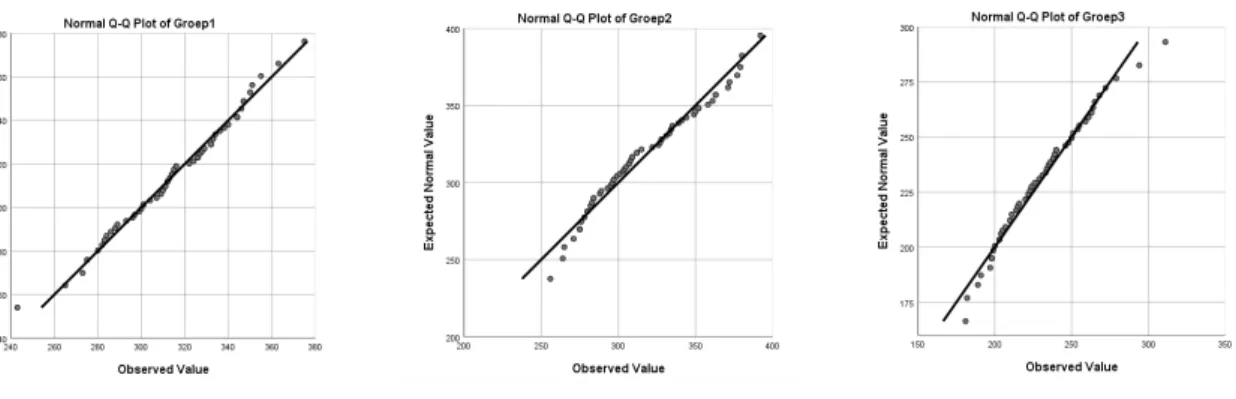

De data valt te categoriseren als kwantitatieve continue, gepaarde variabelen. Vooraleer de resultaten statistisch te verwerken werd nagegaan of de gemiddelden een al dan niet normale verdeling hadden. Hiervoor werd beroep gedaan op de QQ-plot (quantile-quantile plot).

Figuur 4 – QQ-plots van groep 1, groep 2 en groep 3

Uit de QQ-plots valt af te leiden dat de gemiddelden van de groepen een normale verdeling kennen. (Alle waarden liggen nagenoeg op/rond de rechte y=x.) Tevens werd de normaliteit nagegaan met de ‘Shapiro-Wilk test’, deze test de volgende nulhypothese; namelijk dat de gemiddelden van de data een normale verdeling kennen. Voor groep 1 verkregen we een p-waarde 0.931, voor groep 2 was dit 0.093 en tot slot 0.276 voor groep 3. Voor de 3 groepen was de p-waarde dus groter dan 0.05. (Algemeen aangenomen α –waarde om normaliteit na te gaan.) Dat liet toe te concluderen dat de 3 groepen niet statistisch significant verschillend zijn van een normale verdeling en dat we de nulhypothese dus niet verwerpen. Dat leidde er toe te kiezen voor de ‘One-Way ANOVA-test’. (Ongepaarde onafhankelijke variabelen met meer dan 2 groepen waarbij de assumptie normale verdeling steekproef- gemiddelde voldaan is.) Met deze statistische test werd onderzocht of de gemiddelde interne pasvorm van de 3-delige bruggen verschillende was naargelang de printhoek waaronder deze werden vervaardigd. De interne pasvorm werd hierdoor gezien als een maat van accuraatheid. De nul- en alternatieve hypothese werden als volgt gedefinieerd :

- H0 : De gemiddelden voor de interne pasvorm zijn voor de drie subgroepen van

printhoek (0°, 45° en 90°) gelijk aan elkaar

- H1 : Mintens twee gemiddelden voor de interne pasvorm voor de drie subgroepen van

printhoek (0°, 45° en 90°) zijn verschillend.

Vooraleer de ‘One-Way ANOVA-test’ uit te voeren, werd nagegaan of de assumptie ‘Homogeniteit van Varianties’ voldaan was. Hiervoor werd gebruik gemaakt van de

‘Levene-17

test’ deze gaf een p-waarde van 0.025, die kleiner is dan 0.05 en hierdoor moest dus worden besloten dat de assumptie van gelijke varianties tussen de drie subgroepen niet voldeed.

Doordat de assumptie van ‘Homogeniteit van Varianties’ niet voldaan was, werd additioneel gewerkt met de ‘Welch-test’, echter dient hierbij wel te worden vermeld dat deze ANOVA F-test robuuster is tegen afwijkingen van homogeniteit, doch kon deze F-test worden gebruikt gezien de steekproef een gebalanceerd design kende (elke subgroep telde 60 observaties).

Uit de ‘Welcht-test, bleek het volgende: F2, 117 = 185,658, p< 0.001. Deze p-waarde liet toe te

besluiten dat de interne pasvorm tussen minstens twee van de drie subgroepen van printhoek (0°, 45° en 90°) statistisch significant verschillend waren van elkaar. Dat leidde tot het besluit dat minstens één van de printhoeken statistisch significant verschillend is van de andere, om na te gaan welke dit was, werd gebruikt gemaakt van de ‘Games-Howell Post-Hoc Test. (Gezien de heterogeniteit van varianties, werd voor deze post-hoc test gekozen.)

18

IV.

Resultaten

In Tabel 4 is een overzicht van beschrijvende statistiek per subgroep weergegeven, deze geeft een mooi overzicht van het gemiddelde per groep en eveneens de standaard deviatie, de standaard fout als het 95%-betrouwbaarheidsinterval.

Tabel 4

Beschrijvende statistiek per subgroep

N Gemiddelde Standaard Deviatie Standaardfout 95% Betrouwbaarheidsinterval Gemiddelde Minimum Maximum Ondergrens Bovengrens Printhoek 90° 60 315,13 26,423 3,411 308,31 321,96 243 375 Printhoek 45° 60 316,47 34,097 4,402 307,66 325,27 256 392 Printhoek 0° 60 229,73 27,377 3,534 222,66 236,81 181 311 Totaal 180 287,11 50,160 3,739 279,73 294,49 181 392

Er werd een grafische voorstelling door middel van een boxplot van de drie subgroepen gemaakt, deze is weergegeven in Figuur 5.

Figuur 5 – Boxplot diagram van de interne pasvorm voor elke subgroep

Uit deze boxplot kon reeds worden afgeleid dat de mediaan voor printhoek 90° zo’n 320 µm was, met eerste kwartiel rond de 300 µm en derde kwartiel rond de 335 µm (m.a.w. zo’n 50%

19

van de data bevond zich tussen 300 en 335 µm). Voor een printhoek van 45° werd een mediaan van zo’n 310 µm gevonden met eerste kwartiel 280 µm en derde kwartiel 340 µm (50% van de data bevond zich tussen 280 en 340 µm). Tot slot werd voor printhoek 0° een mediaan van zo’n 225 µm, met eerste kwartiel rond de 210 µm en derde kwartiel 250 µm (50% van de data bevond zich tussen 210 en 250 µm).

Games-Howell Post-Hoc paarsgewijze vergelijkingen toonden zowel een statistisch significant kleinere gemiddelde grootte van interne pasvorm met een printhoek van 0° in vergelijking met een printhoek van 90° (-85,4µm , 95% BI [-97,06µm;-73,74µm], p< 0.001), alsook een statistisch significant kleinere gemiddelde grootte van interne pasvorm met een printhoek van 0° in vergelijking met een printhoek van 45° (-86,7µm , 95% BI [-100,14µm;-73,33µm], p< 0.001). Er kon geen statistisch significant verschil in gemiddelde grootte van interne pasvorm aangetoond worden tussen een printhoek van 45° en een printhoek van 90°(1,3 µm ,95% BI [-11,90µm;14,56 µm], p=0.969). De resultaten zijn weergegeven in Tabel 5.

Tabel 5

Games-Howell Post-Hoc met interne pasvorm als afhankelijke variabele

Gemiddeld Verschil

Standaardfout Significantie 95% Betrouwbaarheidsinterval Ondergrens Bovengrens Printhoek 90° Printhoek 45° -1,333 5,569 0,969 -14,56 11,90 Printhoek 0° 85,400 4,912 <0,001 73,74 97,06 Printhoek 45° Printhoek 90° 1,333 5,569 0,969 -11,90 14,56 Printhoek 0° 86,733 5,645 <0,001 73,33 100,14 Printhoek 0° Printhoek 90° -85,400 4,912 <0,001 -97,06 -73,74 Printhoek 45° -86,733 5,645 <0,001 -100,14 -73,33

20

V.

Discussie

Voor dit onderzoek werden drie groepen printhoeken van dezelfde grootte onderzocht ( n= 60; N=180 ). Een post hoc poweranalyse (effectgrootte f = 0,25 en α = 0,05) met G*Power 3.1 resulteerde voor deze steekproef in een power van 0,85. M.a.w. de kans dat een verschil werd gevonden dat werkelijk bestaat was 85% en dus was de kans op een type-II fout (een werkelijk aanwezig effect niet vinden) 15%. (51, 52). Geen enkele groep bevatte ontbrekende data en elke groep werd geanalyseerd op dezelfde wijze. Wanneer men hetzelfde onderzoek zou herhalen en men zou werken met dezelfde protocollen en apparatuur, zouden de resultaten hetzelfde moeten zijn. Dit toont de validiteit van dit onderzoek aan.

Uit de statistische analyse werd geconcludeerd dat er een statistisch significant accuratere interne pasvorm was voor een printhoek van 0°, in vergelijking met een printhoek van 45° en 90. Tussen deze 2 laatste werd echter geen statistisch significant verschil gevonden. Wanneer werd gekeken naar de gemiddelde interne pasvorm van elke groep, werd voor printhoek 0° 229,73 µm weergegeven, voor printhoek 45° 316,47 µm en voor printhoek 90° 315,13 µm. Hoewel de groep met printhoek 0° statistisch significant lager scoorde dan de overige twee groepen, dient wel te worden beseft dat dit nog steeds een hogere waarde is dan de theoretisch ingestelde waarde van 80 µm. Echter wanneer vergeleken werd met andere studies, werd vastgesteld dat deze discrepantie ook daar is terug te vinden. Hang-Nga Mai et al (34) onderzochten de interne pasvorm voor met PPJ-technologie (PolyJet 3D printer (Object Eden 260VS; Stratasys) vervaardigde kronen in photopolymeer (VeroGlaze MED620; Stratasys) onder een printhoek van 0°. Ze meldden een gemiddelde discrepantie van 260 µm (p <0,001) voor de interne pasvorm in de proximale zone hoewel ook hier de theoretisch ingestelde gap beduidend lager was: 60 µm. Hoewel het hier gaat om een andere techniek, zien we toch duidelijk een gelijkenis in de discrepantie.

Yankov et al (53) onderzochten een gelijkaardig onderwerp. In het onderzoek werd het vervormingsgedrag onder verschillende printhoeken (0°, 30°,45°,60°,75°, en 90°) bestudeerd in X- en Y-richting. De gebruikte printer was ‘Form 2’ (Formlabs Inc. , Somerville, Verenigde Staten), tevens een SLA 3D-printer. Als materiaal werd photopolymeer Standart Black gebruikt (merk niet vermeld). Naarmate het printproces vorderde en het object dus laagsgewijs toenam in de Z-richting, werd een toename van de afwijkingen geconstateerd. Bij elke stijging (eigen aan SLA-techniek, zie inleiding) wordt immers een laag polymeer uitgehard, wat leidt tot micro-trekspanningen in de structuur. Dat kan een verklaring zijn voor de gevonden discrepantie van onze resultaten. Hun onderzoek vond hierdoor een toename

21

van afmetingen in de Y-richting en een daling in de X-richting. In de X-richting werd de kleinste afwijking gevonden bij een printhoek van 0° en de grootste bij 45°, waar dit in de richting minimaal was bij 75° en maximaal voor 0°. Samenbrengen van afwijkingen X- én Y-richting en analyse ervan, resulteerde tot een optimale printhoek van 30°. De reden waarom er een toename was in afmetingen in de Y-richting en een daling in de X-richting was te wijten aan het feit dat het object werd opgebouwd in de Z-richting. Dat is een interessant gegeven gezien de X/Y-richting binnen het object bij een printhoek van 0°, niet dezelfde is als de X/Y-richting bij een printhoek van 45° of 90°, de angulatie van het object t.o.v. de support is immers anders. Dat verklaart waarom in dit onderzoek andere resultaten voor de interne pasvorm werd gevonden tussen de verschillende ingestelde printhoeken.

Nawel et al (24) onderzochten de invloed van de printhoek en dikte van de support op de accuraatheid van 3D-geprinte restauraties. De gebruikte SLA-printer was DW028D (DWS systems, Thiene, Italië), het materiaal was een hybride composietmatrix (Temporis DD-1000, LOT 040725, DWS, Thiene, Italië). De onderzochte printhoeken waren 90°, 120°, 135°, 150°, 180°, 210°, 225°, 240° en 270°. De ingestelde theoretische gap was 30 µm. De structuren werden geanalyseerd met de digitale substractietechniek, gebruikmakend van de STL-files en Geomagic Studio 2014. Er werd een laagste Root-Mean-Square-Error (27 µm) gevonden bij een printhoek van 90°, gevolgd door een printhoek van 120° (29 µm), beide ondersteund door een dunne support. Toch werd uiteindelijk de printhoek van 120° gepromoot, gezien bij een printhoek van 90° de support in een cruciale regio gelegen was, wat het in de nabewerkingsfase toe leidde dat kritische zones minder accuraat waren.

Revilla-León et al (54) onderzochten de invloed van de printhoek op de oppervlakteruwheid van de structuren. Voor het onderzoek werd een DLP 3D printer (EnvisionTEC VIDA HD; EnvisionTEC) gebruikt. Het materiaal was AM resin (Nexdent Ortho IBT; 3D systems). Men liet de printhoek variëren tussen 0°, 25°, 45°, 75°en 90°. Na het printen werd de oppervlakteruwheid geanalyseerd met behulp van een optische profilometer (WYKO NT9100 Optical Profilometer; Veeco). Een printhoek van 0° leverde de minste oppervlakteruwheid (900 ± 300 µm), gevolgd door 90° (300 ± 600 µm), 75° (12400 ± 100 µm), 25° (13100 ± 900 µm) en als laatste 45° (13500 ± 100 µm). De oppervlakteruwheid tussen verschillende printhoeken werd statistisch significant verschillend bevonden ( p < 0,001) .

In bovenstaande literatuur, werden gelijkenissen maar ook verschillen gevonden met dit onderzoek. Zo gebruikten Nga Mai et al en Revilla-León et al een andere 3D-techniek, Nawel et al onderzochten andere printhoeken, Yankov et al onderzochten specifiek de invloed in de X- en Y-richting, waar in dit onderzoek de interne pasvorm als variabele werd

22

gezien. Tevens werden in de genoemde studies ook andere meetmethodes (o.a. digitale substractietechniek) gebruikt. In dit onderzoek werd gebruik gemaakt van afdrukmateriaal en vergroting ervan onder microscoop waarna analyse gebeurde op basis van fotomateriaal. Echter wordt deze methode beschouwd als moeilijk en inaccuraat wanneer de discrepanties klein zijn, gezien het gevaar van breuk van het afdrukmateriaal tijdens het proces. (55-57) Dat kan een verklaring zijn voor de verschillen tussen dit onderzoek en de vermelde literatuur. Ook andere paramaters, zoals gebruikte printer en materiaal, spelen hoogstwaarschijnlijk een rol in de verschillen. Herhaling van dit onderzoek met dezelfde apparatuur, materialen en meetmethodes als in de andere studies zou hierover uitsluitsel moeten bieden. Tevens dient rekening te worden gehouden met de rol van de supports zoals reeds besproken in de inleiding. Een goede ondersteuning is nodig op die plaatsen waar het object instrinsiek geen ‘self-supported geometry’ heeft. Doel is steeds om het inadeaquaat ondersteund gebied zo veel mogelijk te limiteren, gezien dit gepaard gaat met grotere trekkrachten en dimensionele veranderingen welke de accuraatheid nefast beïnvloeden. (24) Bijkomend kan de mechanische stress ertoe leiden dat een laag er niet in slaagt om (adequaat) aan de vorige te hechten, wat op zijn beurt de accuraatheid niet ten goede komt. (18) Dit benadrukt wederom het belang van de gekozen oriëntatie en het adequaat plaatsen van supports. De verschillen in bovenstaande onderzoeken kunnen dan ook mogelijks een verklaring vinden in een verschillende gekozen oriëntaties in de CAD-fase, waardoor de supports anders geplaatst moesten worden.

Er kan niet worden ontkend dat de vermelde studies allen een verschillende ideale printhoek vooropstelden na onderzoek. In deze masterproef en het onderzoek van Revilla-León et al vond men als ideale printhoek 0°, waar Yankov et al een printhoek van 30° als ideaal beschouwden en tot slot een ideale printhoek van 120° volgens Nawel et al. De resultaten van dit onderzoek dienen dus met de nodige voorzichtigheid te worden geïnterpreteerd. Verder onderzoek met aanpak van de vermelde beperkingen is dus zeker aan te raden. Tevens wordt onderzoek rondom andere mogelijks beïnvloedende paramaters zoals besproken in de inleiding aangeraden.

Tot slot van deze discussie wordt nog vermeld dat wegens de corona-pandemie toegang tot de accommodaties van de UGent werd verboden sinds 16 maart 2020, hierdoor moest de oorspronkelijke workflow van deze masterproef lichtelijk aangepast worden:

Oorspronkelijk was het de bedoeling dat alle brugwerkjes nadat ze geprint waren, te onderzoeken met de digitale subtractietechniek: door ze opnieuw in te scannen met de Primescan (Dentsply Sirona®, Bensheim, Duitsland). Vervolgens zouden in het programma Geomagic® (North Carolina, Verenigde Staten) de scans van de geprinte

23

brugjes gesupponeerd worden op het CAD-design dat ontworpen werd in programma inLab v18 (Dentsply Sirona®, Bensheim, Duitsland). Dat was aldus een eerste ‘test’ waarmee onderzocht wordt hoe de geprinte structuur afwijkt van het digitaal ontworpen werk. Echter is deze dus komen te vervallen gezien er niet meer beschikt kon worden over de apparatuur en software hiervoor.

Oorspronkelijk zouden de 30 brugjes gecementeerd worden op de 30 geprinte modellen. Het cement dat hiervoor voorzien was, is 3MTM RelyXTM Unicem (58). Dit is

een zelf hechtend composietcement en is uitermate geschikt voor hechting aan PMMA (59). Het doel van dit cementeren was te analyseren hoe dik de cementlaag (en dus cementspleet) was en hoe deze verschilde tussen de 3 verschillende printhoeken. Concreet zou het model met de brug hierop gecementeerd doorgesneden worden in mesio-distale richting en ging de cementlaag op 6 plaatsen gemeten worden. Nadien werd deze stap herhaald, maar werden de stompen doorgesneden in bucco-palatale richting en werd de cementlaag wederom gemeten op 6 plaatsen. Het meten van de cementlaag zou gebeurd zijn onder microscoop. Dit protocol werd vervangen door een eenvoudigere maar gelijkende versie, die thuis uit te voeren was, zoals bij Methodologie werd beschreven.

24

VI.

Conclusie

De oorspronkelijke onderzoeksvraag luidde ‘Bij een SLA geprinte 3-delige brug in PMMA, zal de gekozen printhoek een effect hebben op de accuraatheid van de constructie wanneer we als referentie het computer-design nemen.’ Met bijhorende nul- en alternatieve hypothese:

- H0 : De printhoek heeft geen significante invloed op de accuraatheid van een

constructie vervaardigd met SLA 3D-technologie.

- H1 : De printhoek heeft een significante invloed op de accuraatheid van een

constructie vervaardigd met SLA 3D-technologie.

Uit bovenstaande analyse kon reeds worden geconcludeerd dat de nulhypothese verworpen kon worden gezien er wel degelijk een statistisch significant betere interne pasvorm werd gevonden voor printhoek van 0°, vergeleken met 45° en 90°.

Uit dit onderzoek valt dus te besluiten dat wanneer men structuren vervaardigd met de SLA 3D-technologie, men als printhoek 0° dient te verkiezen, gezien dit de beste accuraatheid zal opleveren.

25

VII.

Referenties

1. Zou Y, Han Q, Weng X, Zou Y, Yang Y, Zhang K, et al. The precision and reliability evaluation of 3-dimensional printed damaged bone and prosthesis models by stereo lithography appearance. Medicine (Baltimore). 2018;97(6):e9797.

2. Layani M, Wang X, Magdassi S. Novel Materials for 3D Printing by Photopolymerization. Adv Mater. 2018;30(41):e1706344.

3. Dawood A, Marti Marti B, Sauret-Jackson V, Darwood A. 3D printing in dentistry. Br Dent J. 2015;219(11):521-9.

4. Sanna AM, Molly L, van Steenberghe D. Immediately loaded CAD-CAM manufactured fixed complete dentures using flapless implant placement procedures: a cohort study of consecutive patients. J Prosthet Dent. 2007;97(6):331-9.

5. Tardieu PB, Vrielinck L, Escolano E, Henne M, Tardieu A-L. Computer-assisted implant placement: scan template, simplant, surgiguide, and SAFE system. International Journal of Periodontics & Restorative Dentistry. 2007;27(2).

6. Van Assche N, Van Steenberghe D, Guerrero M, Hirsch E, Schutyser F, Quirynen M, et al. Accuracy of implant placement based on pre‐surgical planning of three‐dimensional cone‐beam images: a pilot study. Journal of clinical periodontology. 2007;34(9):816-21. 7. Sinn DP, Cillo Jr JE, Miles BA. Stereolithography for craniofacial surgery. Journal of Craniofacial Surgery. 2006;17(5):869-75.

8. Hatcher DC, Dial C, Mayorga C. Cone beam CT for pre-surgical assessment of implant sites. CDA. 2003;31(11):825-34.

9. Collier J, Richards R, Sauret-Jackson V, Dawood A, Grant W, Kirkpatrick N. Use of custom surgical stents for facial bone contouring-a new technique. British Journal of Oral and Maxillofacial Surgery. 2011;49:S46.

10. Sarment DP, Sukovic P, Clinthorne N. Accuracy of implant placement with a stereolithographic surgical guide. International Journal of Oral & Maxillofacial Implants. 2003;18(4).

11. Kruth J-P, Vandenbroucke B, Van Vaerenbergh J, Naert I. Digital manufacturing of biocompatible metal frameworks for complex dental prostheses by means of SLS/SLM. Proc VRAP, Leiria. 2005:139-46.

12. Venkatesh KV, Nandini VV. Direct metal laser sintering: a digitised metal casting technology. The Journal of Indian Prosthodontic Society. 2013;13(4):389-92.

26

13. Charalampakis G, Leonhardt Å, Rabe P, Dahlén G. Clinical and microbiological characteristics of peri‐implantitis cases: a retrospective multicentre study. Clin Oral Implants Res. 2012;23(9):1045-54.

14. Xiong Y, Qian C, Sun J. Fabrication of porous titanium implants by three-dimensional printing and sintering at different temperatures. Dent Mater J. 2012;31(5):815-20.

15. Esposito M, Ardebili Y, Worthington HV. Interventions for replacing missing teeth: different types of dental implants. Cochrane database of systematic reviews. 2014(7).

16. Quirynen M, Abarca M, Van Assche N, Nevins M, Van Steenberghe D. Impact of supportive periodontal therapy and implant surface roughness on implant outcome in patients with a history of periodontitis. Journal of clinical periodontology. 2007;34(9):805-15. 17. Hafez MA, Abdelghany K, Hamza H. Highlighting the medical applications of 3D printing in Egypt. Ann Transl Med. 2015;3(22):359.

18. George E, Liacouras P, Rybicki FJ, Mitsouras D. Measuring and establishing the accuracy and reproducibility of 3D printed medical models. Radiographics. 2017;37(5):1424-50.

19. Arnold C, Monsees D, Hey J, Schweyen R. Surface quality of 3D-printed models as a function of various printing parameters. Materials. 2019;12(12):1970.

20. Unkovskiy A, Bui PH-B, Schille C, Geis-Gerstorfer J, Huettig F, Spintzyk S. Objects build orientation, positioning, and curing influence dimensional accuracy and flexural properties of stereolithographically printed resin. Dental Materials. 2018;34(12):e324-e33. 21. Farzadi A, Waran V, Solati-Hashjin M, Rahman ZAA, Asadi M, Osman NAA. Effect of layer printing delay on mechanical properties and dimensional accuracy of 3D printed porous prototypes in bone tissue engineering. Ceramics International. 2015;41(7):8320-30.

22. Zhang Z-c, Li P-l, Chu F-t, Shen G. Influence of the three-dimensional printing technique and printing layer thickness on model accuracy. Journal of Orofacial Orthopedics/Fortschritte der Kieferorthopädie. 2019;80(4):194-204.

23. Ezair B, Massarwi F, Elber G. Orientation analysis of 3D objects toward minimal support volume in 3D-printing. Computers & Graphics. 2015;51:117-24.

24. Alharbi N, Osman RB, Wismeijer D. Factors Influencing the Dimensional Accuracy of 3D-Printed Full-Coverage Dental Restorations Using Stereolithography Technology. Int J Prosthodont. 2016;29(5):503-10.

25. Reymus M, Fabritius R, Keßler A, Hickel R, Edelhoff D, Stawarczyk B. Fracture load of 3D-printed fixed dental prostheses compared with milled and conventionally fabricated ones: the impact of resin material, build direction, post-curing, and artificial aging—an in vitro study. Clinical Oral Investigations. 2020;24(2):701-10.

27

26. Jin SJ, Kim DY, Kim JH, Kim WC. Accuracy of Dental Replica Models Using Photopolymer Materials in Additive Manufacturing: In Vitro Three‐Dimensional Evaluation. Journal of Prosthodontics. 2019;28(2):e557-e62.

27. Rungrojwittayakul O, Kan JY, Shiozaki K, Swamidass RS, Goodacre BJ, Goodacre CJ, et al. Accuracy of 3D Printed Models Created by Two Technologies of Printers with Different Designs of Model Base. J Prosthodont. 2020;29(2):124-8.

28. Ahlholm P, Sipilä K, Vallittu P, Kotiranta U, Lappalainen R. Accuracy of inlay and onlay restorations based on 3D printing or milling technique-a pilot study. Eur J Prosthodont Restor Dent. 2019;27(2):56-64.

29. Alharbi N, Alharbi S, Cuijpers VM, Osman RB, Wismeijer D. Three-dimensional evaluation of marginal and internal fit of 3D-printed interim restorations fabricated on different finish line designs. J Prosthodont Res. 2018;62(2):218-26.

30. Salmi M, Paloheimo K-S, Tuomi J, Wolff J, Mäkitie A. Accuracy of medical models made by additive manufacturing (rapid manufacturing). Journal of Cranio-Maxillofacial Surgery. 2013;41(7):603-9.

31. Teeter MG, Kopacz AJ, Nikolov HN, Holdsworth DW. Metrology test object for dimensional verification in additive manufacturing of metals for biomedical applications. Proceedings of the Institution of Mechanical Engineers, Part H: Journal of Engineering in Medicine. 2015;229(1):20-7.

32. Holmes JR, Bayne SC, Holland GA, Sulik WD. Considerations in measurement of marginal fit. Journal of Prosthetic Dentistry. 1989;62(4):405-8.

33. Mously HA, Finkelman M, Zandparsa R, Hirayama H. Marginal and internal adaptation of ceramic crown restorations fabricated with CAD/CAM technology and the heat-press technique. J Prosthet Dent. 2014;112(2):249-56.

34. Mai HN, Lee KB, Lee DH. Fit of interim crowns fabricated using photopolymer-jetting 3D printing. J Prosthet Dent. 2017;118(2):208-15.

35. McLean JW, von Fraunhofer JA. The estimation of cement film thickness by an in vivo technique. Br Dent J. 1971;131(3):107-11.

36. Suárez MJJ, Vernimmen FS, Merchán EAR. Comparison of marginal fit of zirconia copings manufactured with the use of two CAD/CAM systems Cerec InLab (Sirona®) CAD/CAM Zirkonzahn (Zirkonzahn®) and Zirkograph 025 ECO pantographic system (manual milling system)(Zirkonzahn®). Revista Odontológica Mexicana. 2015;19(4):240-5. 37. Hudson N, Alcock C, Chilana PK, editors. Understanding newcomers to 3D printing: Motivations, workflows, and barriers of casual makers. Proceedings of the 2016 CHI Conference on Human Factors in Computing Systems; 2016.

28

38. Long J, Gholizadeh H, Lu J, Bunt C, Seyfoddin A. Application of Fused Deposition Modelling (FDM) Method of 3D Printing in Drug Delivery. Curr Pharm Des. 2017;23(3):433-9. 39. Gokuldoss PK, Kolla S, Eckert J. Additive Manufacturing Processes: Selective Laser Melting, Electron Beam Melting and Binder Jetting-Selection Guidelines. Materials (Basel). 2017;10(6).

40. Parthasarathy J, Starly B, Raman S, Christensen A. Mechanical evaluation of porous titanium (Ti6Al4V) structures with electron beam melting (EBM). J Mech Behav Biomed Mater. 2010;3(3):249-59.

41. Bártolo PJ. Stereolithography: materials, processes and applications: Springer Science & Business Media; 2011.

42. Pan YQ, Zheng R, Liu FB, Jing W, Yong C, Liang XY, et al. The use of CT scan and stereo lithography apparatus technologies in a canine individualized rib prosthesis. Int J Surg. 2014;12(5):71-5.

43. Osman RB, Alharbi N, Wismeijer D. Build Angle: Does It Influence the Accuracy of 3D-Printed Dental Restorations Using Digital Light-Processing Technology? Int J Prosthodont. 2017;30(2):182-8.

44. Zuzak K, Cadeddu JA, Ufret-vincenty R, Francis RP, Livingston E. Digital light processing hyperspectral imaging apparatus. Google Patents; 2013.

45. Yang Y, Yang Z, Zhou J, Chen L, Tan J. Effect of tooth preparation design on marginal adaptation of composite resin CAD-CAM onlays. J Prosthet Dent. 2019.

46. Skramstad MJ. Welcome to Cerec Primescan AC. Int J Comput Dent. 2019;22(1):69-78.

47. Ender A, Zimmermann M, Mehl A. Accuracy of complete- and partial-arch impressions of actual intraoral scanning systems in vitro. Int J Comput Dent. 2019;22(1):11-9.

48. Shamseddine L, Mortada R, Rifai K, Chidiac JJ. Marginal and internal fit of pressed ceramic crowns made from conventional and computer-aided design and computer-aided manufacturing wax patterns: An in vitro comparison. J Prosthet Dent. 2016;116(2):242-8. 49. Park J-M, Hong Y-S, Park E-J, Heo S-J, Oh N. Clinical evaluations of cast gold alloy, machinable zirconia, and semiprecious alloy crowns: A multicenter study. J Prosthet Dent. 2016;115(6):684-91.

50. Goff S. Problem-solver: DENTSPLY Caulk’s Aquasil Ultra Cordless impression system. 2014.

51. VanVoorhis CW, Morgan BL. Understanding power and rules of thumb for determining sample sizes. Tutorials in quantitative methods for psychology. 2007;3(2):43-50.

29

52. Freiman JA, Chalmers TC, Smith H, Kuebler RR. The importance of beta, the type II error, and sample size in the design and interpretation of the randomized controlled trial. Medical uses of statistics. 1992:357-73.

53. Yankov APE, Minev R, Minev SLE. OPTIMAL BUILD INCLINATION IN 3D PRINTING–SHELL ECO–MARATHON RAPID PROTOTYPING CAR PARTS CASE7.

54. Revilla-León M, Jordan D, Methani MM, Piedra-Cascón W, Özcan M, Zandinejad A. Influence of printing angulation on the surface roughness of additive manufactured clear silicone indices: An in vitro study. J Prosthet Dent. 2020.

55. Zinelis S. Micro-CT evaluation of the marginal fit of different In-Ceram alumina copings. Department of Prosthodontics, School of Dentistry, National and Kapodistrian University. 2009.

56. May KB, Russell MM, Razzoog ME, Lang BR. Precision of fit: the Procera AllCeram crown. J Prosthet Dent. 1998;80(4):394-404.

57. Luthardt RG, Bornemann G, Lemelson S, Walter MH, Hüls A. An innovative method for evaluation of the 3-D internal fit of CAD/CAM crowns fabricated after direct optical versus indirect laser scan digitizing. International Journal of Prosthodontics. 2004;17(6).

58. Weiser F, Behr M. Self-adhesive resin cements: a clinical review. J Prosthodont. 2015;24(2):100-8.

59. Farias DCS, Goncalves LM, Walter R, Chung Y, Blatz MB. Bond strengths of various resin cements to different ceramics. Braz Oral Res. 2019;33:e095.