I

Voorwoord

De reden waarom ik voor de afstudeerrichting automatisering gekozen heb, ligt in deze thesis.

Het automatiseren van een productieproces is één van de skills die ik tijdens mijn studies onder de knie wou krijgen. Een eigen project uitwerken van begin tot einde is iets wat me enorm aanspreekt, waarbij onderzoek moet gevoerd worden naar de beste oplossing om het proces te automatiseren.

Deze masterproef is voor mij de uitgelezen kans geweest om de opgedane kennis over de jaren heen te kunnen toepassen (PLC programmeren, industriële netwerkstructuren, veiligheidsinfrastructuur, …). Hierbij heb ik ook nieuwe kennis opgedaan en zelf onderzoek verricht waarbij ongekend terrein werd verkend.

Ik zou graag enkele mensen van harte bedanken die mij hebben bijgestaan tijdens deze masterproef. Bij deze personen kon ik terecht met vragen waar expertise nodig was.

II

Preambule

De coronamaatregelen hebben een geringe invloed gehad op deze masterproef. Het vooropgestelde scenario bevatte een testopstelling ter plaatse om de grijplocatie te bepalen. Daarmee zou de gekozen technologie uitgetest kon worden. Gedurende deze testen zou een demotoestel van de geselecteerde sensor ter beschikking gesteld worden door een leverancier. Op deze manier zou de technische analyse van het project onderbouwd kunnen worden door meetresultaten die ter plaatse en met het effectieve toestel verkregen waren. Door de coronamaatregelen konden deze testen niet op deze manier uitgevoerd worden.

De testopstelling werd op een alternatieve manier uitgebouwd. Deze werd kleinschalig uitgebouwd met een zwakkere maar geschikte sensor die beschikbaar gesteld werd door de UGent. De testen op accuraatheid en weersbestendigheid werden inventief uitgevoerd. Zo werden toch deels representatieve meetresultaten behaald waarmee een gegronde conclusie kon gemaakt worden.

III

Abstract

Haalbaarheidsstudie van de automatisering van een portaalkraan voor stortgoederen

In het bedrijf Marlux te Gent wordt een portaalkraan gebruikt om stortgoederen te verplaatsen van hun opslagbunker naar een productiesilo. Deze kraan wordt momenteel bediend door kraanbestuurders. De automatisatie van dit proces zou ervoor zorgen dat de loonkosten van deze personen wegvallen en dat het systeem de klok rond operationeel kan zijn. Deze haalbaarheidsstudie onderzoekt de verschillende onderdelen die benodigd zijn voor het autonome proces.

De locatie van de portaalkraan dient ten allen tijde volledig gekend te zijn. Enkel de positiebepaling van de kraan langs de looprail ontbrak nog in de bestaande setting. Hiervoor werd een systeem gevonden dat werkt op basis van een multi-LED QR-code scanner en datamatrix codetape langs de looprail. Dit is een redundant en uiterst precies positioneersysteem.

Het autonoom systeem die de kraan bedient, zal een grijplocatie nodig hebben. Hiervoor zal telkens een reliëf scan uitgevoerd worden van de onderliggende stortgoederen. Na het onderzoek werd duidelijk dat LiDAR technologie de beste oplossing biedt voor deze situatie. LiDAR maakt gebruik van laser pulsen om afstandsmetingen uit te voeren. Deze zijn niet beïnvloedbaar door weersomstandigheden en overbruggen ook de benodigde meetafstand. Met behulp van een 2D LiDAR scanner kan een 3D weergave gemaakt worden door deze loodrecht op zijn meetvlak verschillende keren te verplaatsen en telkens een scan uit te voeren.

Het uitvoeren van deze reliëf scan en het maken van alle wiskundige berekeningen zal niet kunnen uitgevoerd worden met de huidige controller. De huidige Siemens Simotion D425 controller is enkel voorzien om simpele procestaken uit te voeren. Een voorbeeldprogrammama met betrekking tot de LiDAR sensor werd succesvol opgesteld.

IV

Extended abstract

I. INTRODUCTION A. Company presentation

Marlux is part of the CRH group together with his partner Stradus [1]. This group specializes in the production and distribution of building materials. Marlux itself mainly produces concrete tiles intended for the private garden sector.

B. Situation

This type of companies often uses a gantry crane in combination with a bunker area for the storage of raw bulk materials. These raw materials are usually still handled manually. Replenishing the production silos of the factory is a repetitive task.

Handling bulk goods is applicable in many other business types. Given the low utilization rate of the gantry crane, automating it seems to be a “quick win” for Marlux. Autonomous systems are the future to increase production efficiency, minimize labor costs and have more control over the production process.

II. OBJECTIVES

In this study, the feasibility of automating this process is analyzed. The XYZ positioning of the gantry crane must be checked. This while the safety of the system and the people around it must be guaranteed at all times. Furthermore the way of how different sensors can be implemented in the existing installation must be investigated during this study..

The aim of this thesis is twofold. First, a study of the current as-is situation must be made. This first part also discusses the different solutions that are eligible for the project.

Secondly, a technical and economic analysis of the project must be carried out. This is essential to account for the costs incurred for automating the gantry crane. The results of the "Proof of concept" phase will be extracted from this study to support the usefulness of LiDAR technology in this project. The path taken during this master's thesis is shown schematically in Figure 1.

V The written thesis is the most important output and

will help employees of Marlux to take the correct steps towards an autonomous gantry crane. In addition, target prices have already been obtained from suppliers of the sensors and accessories.

III. RESULTS

A 3D analysis of the bunkers with raw materials is necessary to find a suitable gripping location. Failing to land in a suitable location can cause significant damage.

Initially, a 3D camera based on the time-of-flight principle is envisaged. A grid of light pulses is emitted over the entire image to map the structure of the object. These cameras are advanced systems based on LiDAR (Light Detection And Ranging) technology. Due to the limited range of these cameras, this research focuses on the use of the pure LiDAR technology that is used in many distance sensors. This technology is ideal for measuring long distances with very high accuracy.

Mapping relief and objects using a LiDAR sensor is not new. This laser technology is already used in smartphones, self-driving cars and even in space travel to map the surface of planets [2].

An increase of the speed and accuracy of LiDAR sensors have made them very interesting for the

implementation within an automation project of this size.

After the analysis of the current situation, a list of requirements for the project could be composed. An estimate of the costs for these parts was made through consultation with sensor supplier Pepperl+Fuchs. The purchase cost for the system was estimated at €15.000. The wage cost of the crane operators is close to €120.000 annually. The larger part of the cost for the automation will be the implementation cost. This will be less than €100.000. This gives a Return On Investment that is less than a year, which is very profitable.

To support the technical analysis, a small-scale "Proof Of Concept" test rig was developed with a demo device that was available from Pepperl+Fuchs. The purpose of these tests was to test the set requirements that the chosen LiDAR technology had to achieve [3]. In other words, the accuracy and weather resistance of the technology at the given distance.

In the setup, the LiDAR sensor was mounted at 4m above a flat surface. This is the reference measurement and can be seen in Figure 2a. Then rain was simulated using a sprinkler system. In this way, the influence of the weather conditions can be charted as shown in Figure 2b.

VI Figure 3: With obstacle a) without rainfall; b) with rainfall

These tests were performed with a self-developed application and with a reduced resolution. Improving this software and using multiple measuring points to obtain an average value would further increase the consistency of the measuring points.

In Figure 3 the results are shown for the same setup but with the presence of a raised platform with a height of 700mm. When the results are compared, noise is clearly visible on the data from the rainfall test.

IV. CONCLUSION

The investigation into the autonomous positioning of the gantry crane was successful. Suitable parts and sensors were proposed to expand this part. These choices are supported by the professional opinion of a supplier.

The objectives of this study have been achieved. A full document has been prepared that will support the successor in this project to carry out the next steps together with suppliers and integrators. Despite the noise on the measurement data of the LiDAR sensor when it rains, there is great confidence that it will perform its task well. Additional tests are required for this. It is also recommended to average the measurement data over several measurements in order to achieve a reliable result. In other words, further on-site research with the selected LiDAR unit will have to provide more certainty about its effective applicability in this project.

V. REFERENCES

[1] Marlux, „marlux.com,” [Online]. Available: https://www.marlux.com/nl-BE/over-marlux. [Opened 27 11 2019].

[2] Wikipedia, „wikipedia.org,” [Online]. Available: https://nl.wikipedia.org/wiki/Lidar.

[Opened 11 12 2019].

[3] Pepperl+Fuchs, „files.pepperl-fuchs.com Datasheet,” [Online]. Available:

https://files.pepperl-fuchs.com/webcat/navi/ productInfo/pds/317294_eng.pdf?v=2020040 9190625. [Opened 17 04 2020].

VII I. INLEIDING

A. Bedrijfsvoorstelling

Marlux maakt samen met zijn partner Stradus deel uit van de CRH groep [1]. Deze groep is gespecialiseerd in het produceren en verdelen van bouwmaterialen. Marlux zelf maakt hoofdzakelijk betontegels die bedoeld zijn voor de private tuinsector.

B. Situering

Dit soort bedrijven gebruikt vaak een portaalkraan in combinatie met een bunkergebied voor de opslag van ruwe stortmaterialen. Het hanteren van deze grondstoffen gebeurt meestal nog manueel. Het aanvullen van de productiesilo’s van de fabriek is een repetitieve opdracht van enkele handelingen. Het hanteren van stortgoederen is in nog veel andere bedrijfstypes toepasselijk. Gelet op de lage bezettingsgraad van de portaalkraan lijkt het automatiseren ervan een “quick win” voor Marlux. Autonome systemen zijn de toekomst om de efficiëntie van productie te verhogen, loonkosten te minimaliseren en om meer controle te hebben over de productie.

II. DOELSTELLINGEN

In dit onderzoek wordt de haalbaarheid voor het automatiseren van dit proces in kaart gebracht. De XYZ-positionering van de portaalkraan moet gecontroleerd uitgevoerd worden. Dit terwijl de veiligheid van het systeem en de personen errond ten allen tijde gegarandeerd wordt. Ook wordt er onderzocht hoe verschillende sensoren geïmplementeerd kunnen worden in de bestaande installatie en zijn sturing.

Het doel van dit eindwerk is tweeledig. Ten eerste dient een studie gemaakt te worden van de huidige as-is situatie. Bij dit eerste deel worden ook de verschillende oplossingen besproken die in aanmerking komen voor het project.

Ten tweede dient een technische en economische analyse te gebeuren van het project. Deze is essentieel om de kosten die gemaakt worden voor het automatiseren van de portaalkraan te verantwoorden. De resultaten van de ‘Proof of concept’ fase zullen geëxtraheerd worden uit deze studie om de bruikbaarheid van LiDAR technologie in dit project te staven. Het traject dat tijdens deze masterproef afgelegd werd, is schematisch weergegeven in Figuur 1.

VIII De geschreven thesis is de belangrijkste output en

zal binnen Marlux hulp bieden om de correcte stappen te kunnen zetten richting een autonome portaalkraan. Daarnaast werden ook al offertes verkregen bij leveranciers van de sensoren en toebehoren.

III. RESULTATEN

Een 3D-analyse maken van de bunkers met grondstoffen is noodzakelijk om een geschikte grijplocatie te vinden. Als de grijper niet op een geschikte locatie landt, kan dit veel schade teweeg brengen.

In eerste instantie wordt gedacht aan een 3D camera op basis van het time-of-flight principe. Hierbij wordt over het volledige beeld een raster van lichtpulsen uitgezonden waarmee de structuur van het object in kaart gebracht wordt. Deze camera’s zijn geavanceerde systemen gebaseerd op LiDAR (Light Detection And Ranging) technology. Door de beperkte range van deze camera’s wordt in dit onderzoek gefocust op het gebruik van de pure LiDAR technologie die gebruikt wordt in vele afstandssensoren. Deze technologie is namelijk uiterst geschikt om grote afstanden te meten met zeer hoge nauwkeurigheid.

Het in kaart brengen van reliëf en objecten met behulp van een LiDAR sensor is niet nieuw. Deze lasertechnologie wordt reeds gebruikt in smartphones, zelfrijdende auto’s en zelfs in de ruimtevaart om de oppervlakte van planeten in kaart te brengen [2].

Vooruitgang op gebied van de snelheid en accuraatheid van LiDAR sensoren heeft ervoor gezorgd dat deze zeer interessant geworden zijn bij implementatie in een automatiseringsproject van dit formaat.

Na de analyse van de huidige situatie kon een lijst opgesteld worden met benodigdheden voor het project. Door overleg met sensorleverancier Pepperl+Fuchs werd een schatting gemaakt van de kosten voor deze onderdelen. De aankoopkost voor het systeem bedraagt ruim geschat €15.000. De loonkost van de kraanoperatoren bedraagt jaarlijks nabij de €120.000. Het grotere onderdeel van het kostenplaatje voor de automatisering zal de implementatiekost zijn. Deze zal minder dan €100.000 zijn.. Dit geeft een Return On Investment die minder dan een jaar is.

Om de technische analyse te onderbouwen werd een kleinschalige ‘Proof Of Concept’ testopstelling uitgebouwd met een demotoestel die voorhanden was van Pepperl+Fuchs. Het doel van deze testen was het op de proef stellen van de vooropgestelde eisen die de gekozen LiDAR technologie moest behalen [3]. Hieronder verstaan we de accuraatheid en weersbestendigheid van de technologie. Op de gegeven afstand.

In de opstelling werd de LiDAR sensor op 4m gemonteerd boven een vlakke ondergrond. Dit is de referentiemeting en is te zien in Figuur 2a. Vervolgens werd er regen gesimuleerd met behulp van een sproeisysteem. Op deze manier kan de invloed van de weersomstandigheden in kaart gebracht worden in Figuur 2b

IX Figuur 3: Met obstakel a) zonder regenval; b) met regenval

Deze testen werden uitgevoerd met een eigen ontwikkelde applicatie en met een verlaagde resolutie. Verbetering van deze software en het gebruik van meerdere meetpunten om een gemiddelde waarde te verkrijgen zou de consistentie van de meetpunten nog verhogen. In Figuur 3 zijn de resultaten weergegeven voor dezelfde opstelling maar met de aanwezigheid van een verhoogd plateau met een hoogte van 700mm. Als de resultaten vergeleken worden dan is er duidelijk ruis te herkennen op de data van de test met regenval.

IV. BESLUIT

Het onderzoek naar de autonome positionering van de portaalkraan was succesvol. Er werden geschikte onderdelen en sensoren voorgesteld om dit deel uit te bouwen. Deze keuzes zijn onderbouwd met de professionele mening van een leverancier. De doelstellingen van deze studie zijn gehaald. Er werd een volledig document opgesteld die de opvolger in dit project zal ondersteunen om de volgende stappen uit te voeren samen met leveranciers en integratoren. Ondanks de ruis op de meetdata van de LiDAR sensor wanneer het regent, is het vertrouwen groot dat deze zijn taak goed zal vervullen. Hiervoor zijn wel bijkomende tests nodig. Het is ook aangeraden om de meetdata uit te middelen over enkele metingen om zo tot een betrouwbaar resultaat te komen. Verder onderzoek ter plaatste met de geselecteerde LiDAR unit zal met andere woorden meer zekerheid moeten bieden over de effectieve toepasbaarheid ervan in dit project.

V. REFERENTIES

[1] Marlux, „marlux.com,” [Online]. Available: https://www.marlux.com/nl-BE/over-marlux. [Geopend 27 11 2019].

[2] Wikipedia, „wikipedia.org,” [Online]. Available: https://nl.wikipedia.org/wiki/Lidar.

[Geopend 11 12 2019].

[3] Pepperl+Fuchs, „files.pepperl-fuchs.com Datasheet,” [Online]. Available:

https://files.pepperl-fuchs.com/webcat/navi/ productInfo/pds/317294_eng.pdf?v=2020040 9190625. [Geopend 17 04 2020].

X

Inhoudsopgave

VOORWOORD ... I

PREAMBULE ... II

ABSTRACT ... III

EXTENDED ABSTRACT ... IV

INLEIDING ... 1

1

DOELSTELLINGEN ... 2

2

ANALYSE VAN HET PROJECT... 3

3

AS-IS SITUATIE ... 4

3.1 Procesverloop ... 4

3.2 Structurele kraanopbouw ... 4

3.3 Aansturing van de kraan ... 5

4

EXPLORATIEFASE ... 7

4.1 Safety ... 7

4.1.1 Beveiliging looprails ... 7

4.1.2 Beveiliging loskaai en bunkergebied ... 8

4.2 Positionering ... 8

4.2.1 Afstandsbepaling over de lange looprail ... 8

4.2.2 Afstandsbepaling over de dwarsrichting ... 9

4.3 Grijplocatie ... 9

4.3.1 Analyse van het reliëf ... 9

4.4 Grijpercontrole ... 11

4.4.1 Inleiding ... 11

4.4.2 Gyroscoop ... 12

4.4.3 Camera ... 12

4.5 Niveaubepaling van de productiesilo’s ... 12

4.6 SCADA ... 13

4.6.1 Inleiding ... 13

4.6.2 SCADA-systeem ... 13

5

TECHNISCHE DETAILUITWERKING ... 14

5.1 Kraanimplementatie LiDAR ... 14

5.1.1 Inbouw LiDAR scanner ... 14

XI

5.2.1 Werkgebied isoleren van de omgeving ... 15

5.2.2 Reliëf scanning ... 17

5.2.3 Uitbreiding Siemens + Profibus systeem ... 18

5.2.4 Dataverwerking ... 19

6

FEASIBILITY STUDY ... 22

6.1 Inversteringsanalyse... 22 6.1.1 Return on investment ... 22 6.1.2 Productieonderbreking ... 22 6.1.3 Hardwarekost en implementatiekost ... 23 6.1.4 Conclusie ... 236.2 LiDAR technologie bij reliëfanalyse ... 24

6.2.1 Toepasbare eigenschappen van LiDAR in dit project ... 24

6.2.2 Bijhorende software en dataverwerking ... 25

6.2.3 Conclusie ... 27

7

PROOF OF CONCEPT ... 28

7.1 Inleiding ... 28 7.2 Opstelling ... 28 7.3 VB.NET programma ... 28 7.3.1 Structuur ... 29 7.3.2 Main interface ... 29 7.3.3 GUI / BLL ... 30 7.3.4 DAL laag ... 30 7.4 Resultaten en bevindingen... 318

DUURZAAMHEID ... 33

BESLUIT ... 34

LITERATUURLIJST ... 35

9

BIJLAGEN ... 36

9.1 Pepperl+Fuchs documentatie ... 369.1.1 Datasheet LiDAR Sensor OMD60M-R2000-B23-V1V1D-1L ... 36

9.1.2 Manual LiDAR Sensor OMD60M-R2000-B23-V1V1D-1L ... 39

9.2 LiDAR Dataverwerking ... 46

1

Inleiding

Deze masterproef ging door in Marlux te Gent. Dit bedrijf maakt samen met zijn partner Stradus deel uit van de CRH groep. Deze groep is gespecialiseerd in het produceren en verdelen van bouwmaterialen. Marlux zelf maakt hoofdzakelijk betontegels die bedoeld zijn voor de private tuinsector. Ze hebben 4 vestigingen verspreid over België namelijk in Gent, Tessenderlo, Zolder en Mornimont. De hoofdzetel is gevestigd in Tessenderlo. [1]

Voor het laden van de ruwe materialen in de silo’s voor productie, maakt MARLUX gebruik van een portaalkraan. Grondstoffen liggen opgeslagen in bunkers naast de silo’s. Om de gewenste producten te kunnen produceren dienen de juiste hoeveelheden grondstoffen overgebracht te worden naar de productiesilo’s bovenop de fabriek. Voor de basisgrondstoffen wordt er gewerkt met vaste silo’s die volledig gevuld mogen worden. Voor een deel van de afwerkingsgrondstoffen wordt een silo beladen met de juiste hoeveelheid grondstoffen voor een bepaalde productierun, daar deze silo’s voor meerdere afwerkingsgrondstoffen gebruikt worden.

De bedoeling is om te onderzoeken of deze portaalkraan, die nu nog manueel wordt bediend, geautomatiseerd kan worden. De kraan is reeds uitgerust met een recente Siemens Simotion drive met geïntegreerde controller. Er is ook reeds positiebepaling van het kraanvoertuig op de dwarsboom mogelijk. Op dit moment is er nog geen positiebepaling op de lange looprails van de kraan (+/- 80m).

Het automatiseren van deze portaalkraan zou zorgen voor een vermindering aan loonkosten. In de huidige situatie zijn er twee shiften per dag waar de kraanbestuurders de silo’s bijvullen gedurende enkele uren. Ook zal door de autonome werking een betrouwbaar en logistiek foutloos systeem gecreëerd worden. Bij een autonoom 24/7 systeem kan de portaalkraan namelijk aan een sterk verlaagde, veiligere snelheid werken.

2

1 Doelstellingen

In deze haalbaarheidsstudie moeten drie specifieke technische uitdagingen elk afzonderlijk onderzocht worden. Deze punten zijn de bouwstenen van het onderzoek voor een automatisatie van de portaalkraan.

1. Positiebepaling op de lange looprail: Marktstudie en uitwerking van een concept.

Deze positiebepaling is noodzakelijk om de portaalkraan precies en met absolute zekerheid te kunnen positioneren. Er zijn verschillende technologieën mogelijk zoals lasertechnologie, ultrasone metingen of een ander systeem. Alle verschillende opties dienen onderzocht te worden.

Figuur 1-1 Lange looprail

2. Bepaling van de optimale grijplocatie: Marktstudie en uitwerking van een concept.

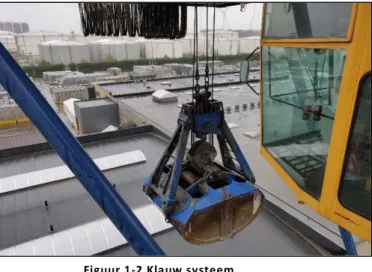

Voor het bepalen van de grijplocatie moet rekening gehouden worden met de vorm van de grondstoffenvoorraad om deze efficiënt en volledig te kunnen legen. Verder moet er rekening mee gehouden worden dat de klauw kan kantelen bij een foutieve landing. Bij het kantelen van de klauw kunnen beschadigingen ontstaan die uiteraard niet wenselijk zijn. Voor het in kaart brengen van de grondstofbunker zijn er wederom verschillende mogelijkheden zoals lasertechnologie, ultrasone metingen of een 3D camera op basis van het time-of-flight principe. Alle opties dienen onderzocht te worden. Er zal ook een prototype voor het algoritme ontwikkeld worden.

Figuur 1-2 Klauw systeem

3. Principeschema voor de automatische aansturing van de kraan: Uitwerking van een concept.

Uittekenen van het aansturingsschema en de programmalogica voor de autonome werking van de kraan op basis van de reeds aanwezige en nieuw geselecteerde sensoren. Daarbij wordt onderzocht of dit binnen de Simotion drive geïmplementeerd kan worden of dat een bijkomende overkoepelende controller vereist is.

3

2 Analyse van het project

Volgende stappen worden ondernomen om de studie uit te voeren. 1. In kaart brengen van huidige situatie

2. Bedenken van mogelijke oplossingen en voorlopige conclusies nemen

3. Research doen naar producten/ technologieën die kunnen dienen als oplossing 4. Informeren bij leveranciers en professioneel inzicht creëren

5. Haalbaarheidsaspecten dieper uitwerken 6. Technische detailuitwerking van het proces 7. Uitbouwen van een ‘proof-of-concept’

4

3 As-is situatie

3.1 Procesverloop

Het productieproces van Marlux start bij de aanlevering van de grondstoffen. Deze worden per boot of per vrachtwagen aangeleverd in de loskaai. Vervolgens verplaatst de kraanbestuurder met behulp van de portaalkraan de grondstoffen naar hun desbetreffende opslagbunker. Afhankelijk van welke productieruns er actief zijn moeten de juiste grondstoffen aangevuld worden in de silo’s op de fabriek. Na deze silo’s worden de grondstoffen gemengd voor verdere verwerking.

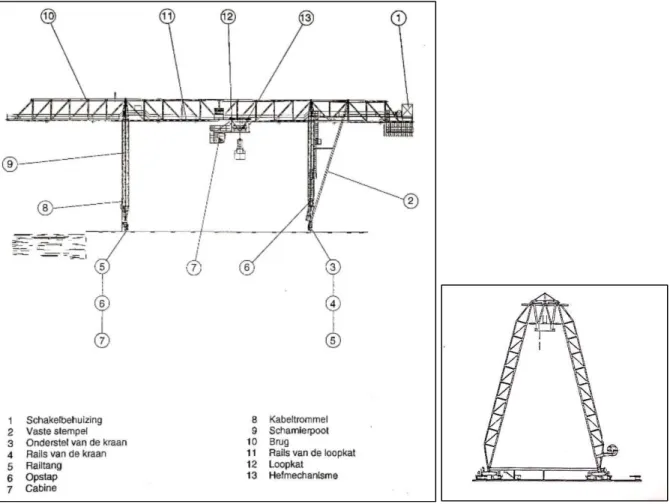

3.2 Structurele kraanopbouw

Onderstaande technische tekeningen uit de originele handleiding uit 1998 geven een duidelijker beeld van de opbouw van de portaalkraan en de onderdelen waaruit deze gebouwd is. Een portaalkraan is een type kraan dat lasten kan hijsen en verplaatsen over de volledige breedte en lengte van het werkveld. De draagbalk waarop de loopkat rijdt, wordt ondersteund door een verticale constructie die zelf ook kan rijden op een rail. [2] In Figuur 3-1 is te zien hoe dit type kraan eruitziet en waar de besturingscabine en loopkat bevestigd zijn, respectievelijk nummer 7 en 12 in de figuur. Het zijaanzicht verduidelijkt de opbouw van de kraan en waar de wielen zich bevinden die steunen op de lange looprail.

5

3.3 Aansturing van de kraan

Bediening:

In de huidige situatie gebeurt de besturing van de kraan manueel. Een kraanbestuurder moet naar boven klimmen in de besturingscabine van de portaalkraan. Van hieruit wordt de kraan bediend en gemonitord.

Figuur 3-2 Cabine portaalkraan

Het bedieningspaneel dat de bestuurder ter beschikking heeft wordt afgebeeld in Figuur 3-3. Deze bevat een joystick om alle kraanbewegingen uit te voeren en een joystick om de grijper te besturen. Daarnaast zijn er nog allerhande signalisatielampjes en drukknoppen beschikbaar om zaken zoals een hoorn en lichten te besturen. Ook zijn er signalisatielampen die oplichten bij overbelasting van het hijstoestel of wanneer er gevaar is voor het besturen door te hoge windsnelheden.

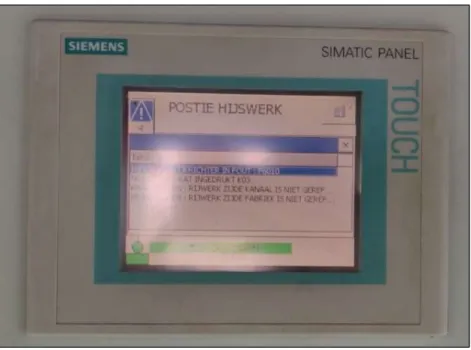

6 Human Machine Interface:

Om in een overzicht te houden van de status van de controller van de kraan bevindt er zich een HMI in de cabine. Op het standaard scherm bevinden zich de belangrijke meldingen. Dit is interessant indien er bijvoorbeeld een foutmelding uit een van de drives komt zoals in Figuur 3-4. Daarnaast zijn er ook menu’s die informatie bevatten inzake: details drives, positie hijswerk, positie katrijden, positie kraanrijden en windwaarschuwingen.

Figuur 3-4 HMI in de cabine Elektrische installatie:

De vermogen elektronica en besturingslogica zijn geïnstalleerd in een omgebouwde vrachtcontainer die zich bovenop de kraan bevindt. Er is reeds een Siemens installatie aanwezig met bijhorende controller, drives en IO-eilanden. Ook wordt er gebruik gemaakt van een Profibus DP veldbus systeem. In Figuur 3-5 is dit te herkennen aan de paarse kabels. De implementatie van het autonome gedeelte van de sturing zal kunnen uitgevoerd worden binnen dit netwerk. Het Profibus DP veldbus systeem kan namelijk uitgebreid worden.

7

4 Exploratiefase

4.1 Safety

De veiligheid van een geautomatiseerd project bepaalt of het al dan niet gerealiseerd zal worden. Safety is het belangrijkste onderdeel van gelijk welke proces. Het draagt evenwel niet bij aan de werking van de “machine” maar is een essentieel onderdeel van een automatiseringsproject. De persoonsbeveiliging moet ten allen tijden kunnen gegarandeerd worden.

4.1.1 Beveiliging looprails

Om de persoonsbeveiliging te garanderen rondom de looprails van de kraan moet een afschermingssysteem gekozen worden. Het gebied langs de looprails is op heden helemaal niet afgeschermd. Aangezien deze zone vrij toegankelijk is en regelmatig doorkruist wordt door heftrucks moet deze zeker beveiligd worden. De verschillende mogelijkheden om deze afscherming te voorzien worden hier opgelijst.

Passieve afscherming:

Een eerste oplossing is het plaatsen van een vaste afscherming doormiddel van een hekkenwerk [3] zoals in Figuur 4-1. Een hekkenwerk is ideaal om een veiligheidsgebied te creëren. Bij de keuze van het type rooster zal er ook moeten rekening mee gehouden worden dat personen over en door het hekwerk kunnen proberen te reiken. Om de afscherming zelf te beveiligen tegen lichte aanrijdingen door heftrucks dient best een extra afscherming op rijhoogte aangebracht te worden.

Figuur 4-1: Passief hekkenwerk Actieve afscherming:

Een tweede optie is het gebruik van actieve lichtschermen [4] zoals inFiguur 4-2. Deze toestellen zenden een reeks van laserstralen uit en kunnen zo objecten detecteren. Het voordeel van dit soort systeem is dat er over een grote afstand geen fysieke obstructie gemaakt wordt. Dit kan handig zijn als er veel doorgang is en/of er geen plaats genoeg is voor een afscherming. Een cruciale voorwaarde voor het doeltreffend zijn van een lichtscherm is dat het gevaar (in dit geval de bewegende kraan) in een beperkte tijd tot stilstand gebracht moet kunnen worden bij een detectie. Nog een nadeel van dit systeem is dat het een dure oplossing zal zijn mede door de te overbruggen afstand en de interne verwarming om condensatie tegen te gaan. Deze zal een elektriciteitskost met zich meebrengen.

Figuur 4-2: Actief lichtscherm Conclusie:

Er wordt best gekozen voor een hekkenwerk. Deze optie is goedkoper dan een lichtscherm en de persoonsbeveiliging kan steeds gegarandeerd worden. Bij een lichtscherm zou de grote inertie van de portaalkraan nooit op tijd tot stilstand kunnen gebracht worden. Stilstand bij detectie is daarnaast ook niet gewenst.

8

4.1.2 Beveiliging loskaai en bunkergebied

Het mogelijke werkgebied van de kraan is groter dan waar hij in normale operatie moet zijn. Op die manier is een uitbreiding ook mogelijk op termijn. Dit wil zeggen dat de kraan in principe ook in nog onbeveiligde gebieden kan bewegen. De enige vorm van beveiliging die aanwezig is op dit moment is telkens 1 reed contact dat het einde van de looprails en het einde van de loopkat aanduidt. Deze bevindt zich echter niet op de grens van het bunkergebied waardoor ze enkel fungeren als beveiliging van de kraan zelf.

Het bunkergebied kan softwarematig wel afgebakend worden maar dit geeft geen 100% zekerheid. Daarom zullen er extra eindeloop -en/of reedcontacten moeten bijgeplaatst worden als fysieke aanduiding van de grenzen. Zo kan een groter niveau van veiligheid gecreëerd worden.

4.2 Positionering

Om de portaalkraan te kunnen positioneren naar de correcte locatie dient de actuele locatie van de kraan in alle richtingen steeds gekend te zijn. De positieregelaar dient snel alle positieveranderingen te ontvangen om een correcte sturing van de drives te kunnen garanderen. Het accuraat positioneren van de kraan zorgt ervoor dat de juiste locatie aangegrepen wordt. Indien er een zelfs een klein verschil is tussen de fysieke positie en de softwarematige positie dan kan dit leiden tot het grijpen van een bunkerwand. Dit zou grote schade kunnen veroorzaken of een onveilige situatie creëren. Daarom is correcte en gecontroleerde positionering van groot belang.

4.2.1 Afstandsbepaling over de lange looprail

Op heden is er nog geen positiebepaling voorzien op de looprail. De enige vorm van feedback zijn de reed contacten op het einde van de rail. De positie dient echter op elk moment gekend te zijn en niet enkel op de raileindes.

Position eren m et encoder:

Het bepalen van de positie op de looprail zou kunnen gedaan worden met een encoder op een as van de loopwielen. De loopwielen voeren meerdere omwentelingen uit om eenmaal de lengte van de looprail te overbruggen. Een absolute encoder kan in theorie bijhouden hoeveel omwentelingen er gemaakt geweest zijn door het loopwiel, zelfs zonder homing sequentie. Een belangrijk aspect dat niet te overzien valt is het feit dat de loopwielen niet altijd op dezelfde positie terecht komen met dezelfde hoeveelheid omwentelingen. Deze onzekerheid wordt veroorzaakt door mogelijke slip op de loopwielen.

Als de hoeveelheid slip na verder onderzoek verwaarloosbaar blijkt te zijn dan kan de portaalkraan wel nog efficiënt gebruikt worden op deze manier. In een minder optimale situatie zou de kraan steeds homing sequenties moeten uitvoeren om op het juiste traject te kunnen opereren zonder fouten. Dit zou dan natuurlijk geen haalbare oplossing zijn. Het zou zorgen voor een sterk verlaagde verwerkingssnelheid, onnodige energiekosten en verhoogde slijtage. Position eren m et lasertechno logie:

Een andere oplossing voor dit probleem is het gebruik van lasertechnologie. Met een afstandssensor is op ieder moment de exacte locatie gekend. Op de voet van de kraan kan deze gemonteerd worden. De sensor stuurt onzichtbare infrarood laser pulsen uit die reflecteren op een reflector die bevestigd is aan het uiteinde van de looprail. Daarna wordt de ‘echo’ of het teruggekaatste licht gedetecteerd door de sensor. De verwerking van het ontvangen signaal gebeurt met het ‘time-of-flight’ principe.

Om redundantie te creëren in deze oplossing kan een tweede identieke sensor geplaatst worden die de afstand vanaf het ander uiteinde van de rail meet. Deze toevoeging biedt een verhoogde bedrijfszekerheid bij slechte weersomstandigheden en bij een mogelijk defect van één van de twee sensoren.

Conclusie:

De oplossing die het voordeligst lijkt, is het gebruik van een afstandssensor. Dit systeem zal de hoogste efficiëntie bieden omdat deze manier geen homing sequentie nodig heeft om op te starten. Ook is een lasersysteem zeer nauwkeurig.

9

4.2.2 Afstandsbepaling over de dwarsrichting

Langs de dwarsrichting waar de loopkat rijdt is er reeds positiebepaling mogelijk. De meting gebeurt met een tachograaf sensor. Hierop moeten echter wel nauwkeurigheidstesten uitgevoerd worden voordien deze data gebruikt wordt.

4.3 Grijplocatie

4.3.1 Analyse van het reliëf

Om de optimale grijplocatie te bepalen moet eerst een beeld gevormd worden van het onderliggende reliëf. De grijper moet namelijk op het hoogste punt van de berg aangrijpen. Om de ondergrond te analyseren zijn er verschillende opties. Analyse met geluidsgolven:

Ultrasone sensoren zijn zeer gekend naar gebruik voor afstandsbepaling toe. Daarom is dit een optie die zeker overwogen moet worden in deze studie. Na verder onderzoek blijkt dat ultrasone sensoren een aanneembare meetafstand hebben die maximaal tussen de 10 tot 15m ligt [5]. Dit is zeker niet voldoende voor deze toepassing waarbij de kraan ongeveer 30 meter hoog is.

Ook wordt bij deze sensoren 1 enkele afstand gemeten tot de grond terwijl er voor de toepassing een raster van punten benodigd is om de grijplocatie te bepalen. Dit zou omzeild kunnen worden door de kraan zelf te verplaatsen terwijl verschillende metingen worden gedaan. Daarom is deze oplossing niet echt optimaal voor deze toepassing. Een ander groot nadeel van ultrasone sensoren is dat de eigenschappen van het gebruikte medium (lucht) doorgaans een grote invloed hebben op het meetresultaat [6]. De meting kan beïnvloed worden door luchtvochtigheid, luchttemperatuur, luchtdruk, luchtstroom (wind), … [7]

Analyse met LiDAR tech nologie:

LIDAR (LIght Detection And Ranging of Laser Imaging Detection And Ranging) is een technologie die de afstand tot een object of oppervlak bepaalt door gebruik te maken van laserpulsen. LiDAR werkt volgens hetzelfde principe als radar: een signaal wordt uitgezonden en zal enige tijd later door reflectie weer worden opgevangen. De afstand tot het object of oppervlak wordt bepaald door nauwkeurig de tijd te meten die verstrijkt tussen het uitzenden van een puls en het opvangen van een reflectie van diezelfde puls.

Het verschil tussen LiDAR en radar is dat LiDAR gebruikmaakt van infrarood stralen terwijl radar gebruikmaakt van radiogolven. Hierdoor kunnen met LiDAR veel kleinere objecten worden gedetecteerd dan met radar. De golflengte van radiogolven ligt rond de 1 cm, die van laserlicht tussen de 10 µm en 250 nm. Door deze kortere golflengte reflecteren de golven beter op kleinere objecten zoals de stortgoederen die in dit project van toepassing zijn. [8] Het gebruik van licht zorgt er ook voor dat metingen aan een veel hogere snelheid kunnen uitgevoerd worden. Hierdoor zal het eindresultaat een gedetailleerde weerspiegeling geven van het effectieve reliëf van de grondstoffen.

10 Analyse met een camera:

Het in kaart brengen van het reliëf met enkel en alleen een camera zal minder betrouwbare resultaten opleveren. De technologie achter een gewone camera is echter niet gemaakt om afstandsmetingen mee te doen. Er bestaat een techniek genaamd stereovisie om toch met camera’s aan 3D visie te doen. Namelijk als er 2 of meerdere tegelijk gebruikt worden. Op deze manier kan het verschil in positie van hetzelfde object op verschillende beelden, gebruikt worden om te bepalen hoe ver een object zich bevindt. Dit is gelijkaardig aan de werking van het menselijk oog.

Omdat er geen grote kleurverschillen zijn binnen een hoop van dezelfde grondstof is het echter moeilijk om een stereo visiesysteem te kalibreren. Daarenboven zorgt het gebrek aan contrast er ook voor dat de werking minder accuraat wordt.

Conclusie:

Op basis van de eigenschappen van de verschillende systemen, geniet de LiDAR technologie de voorkeur omdat deze een gunstig meetbereik en nauwkeurigheid waarborgt. Ondanks de geschiktheid van deze sensor, vergt het meer dan enkel de implementatie ervan om een werkend geheel te creëren. De sensor op zich zal niet het hoogste punt geven binnen een bepaald oppervlak. De uitwerking om van de sensordata, bruikbare gegevens te komen wordt verder besproken in sectie 5.2

11

4.4 Grijpercontrole

4.4.1 Inleiding

De grijper van de portaalkraan die gegeven is in Figuur 4-3 hangt aan lange stalen kabels die hem dragen en besturen. Het gevolg is dat er bij dit systeem zich enkele fouten kunnen voordoen. De belangrijkste drie mogelijke fouten worden hier verder besproken.

Allereerst zal bij het normaal verplaatsen van de portaalkraan de grijper zich gedragen als een slinger met een bepaalde inertie. Als de kraan bijvoorbeeld naar een bepaalde richting beweegt dan zal de grijper pas een tijdje later aankomen bij de gewenste locatie. De grijper zal ook doorslingeren voorbij het gewenste punt en blijven slingeren tot de bewegingsinertie gecompenseerd wordt.

Een tweede punt is het feit dat de portaalkraan zich buiten bevindt waar weersomstandigheden een grote rol spelen. De beweging die de wind veroorzaakt moet gecompenseerd worden zodanig dat er toch aan positionering kan gedaan worden. Als de windsnelheid te hoog wordt moet de kraan zelfs naar een veilige positie navigeren en tot stilstand komen.

Bij het neerzetten van de grijper op de bodem vooraleer deze dichtklemt kan er zich een derde fenomeen voordoen. De ondergrond kan namelijk een zeer oneffen structuur zijn waardoor de grijper mogelijks kan kantelen. Hierbij kunnen de stalen kabels in de grijper vast komen te zitten. Het uitvallen van het systeem is slechts een klein negatief gevolg in vergelijking met de grote fysieke schade die zich kan voordoen aan de grijper of aan de kabels.

12

4.4.2 Gyroscoop

Om het kantelen te voorkomen kan als eerste oplossing een gyroscoop geplaatst worden op de grijper. Deze zal de huidige oriëntatie van de grijper registreren. Met deze info kan de grijp sequentie uitgevoerd worden met als extra veiligheid de maximum kantelingsgraad van de grijper. Bij het bereiken van deze grens zal de grijper zich moeten herpositioneren naar een iets andere grijplocatie waar deze wel binnen de kantelgrenzen blijft.

Een uitdaging bij deze oplossing is het volledig draadloos en robuust maken van de gyroscoop opstelling. Deze moet aan de grijper bevestigd worden in een weersbestendig omhulsel. Ook het frequent grijpen van de grondstoffen mag de constructie niet beschadigen. Het draadloos maken van deze gyroscoop zou kunnen gebeuren via een Siemens IWLAN systeem.

4.4.3 Camera

Om het slingeren van de grijper te registreren kan eventueel gebruik gemaakt worden van een camerasysteem. Via een digitale verwerking kan verzekerd worden dat de grijper aan het uiteinde van de stalen kabels binnen een bepaald veiligheidsgebied blijft. De grootte van dit gebied is afhankelijk van de reële hoogte van de grijper. Deze informatie is beschikbaar via absolute encoders die aan het hijssysteem bevestigd zijn.

4.5 Niveaubepaling van de productiesilo’s

Om de werkelijke vulhoogte van de productiesilo’s te weten dienen enkele niveausensoren geplaatst te worden. Deze informatie is nodig om de portaalkraan op het juiste moment, de juiste grondstof aan te laten leveren. Indien de maximale vulhoogte van een productiesilo bereikt wordt dan moet de automatische vulsequentie voor die silo stopgezet worden. Indien mogelijk zal daarna een andere gestart worden. Onderzoek naar het uitvoeren van deze metingen werd intern al opgestart in Marlux. De informatie uit deze metingen zal geïmplementeerd worden in de totale automatische werking van de portaalkraan.

13

4.6 SCADA

4.6.1 Inleiding

Om op ieder moment een globaal overzicht van de status van de portaalkraan te hebben zal er een SCADA-systeem geïmplementeerd worden. Deze kan geconnecteerd worden met de controller die zich op de kraan bevindt via een draadloze connectie. Een mogelijke oplossing hiervoor is IWLAN.

Enkele andere functies die mogelijk moeten zijn via deze HMI (Human Machine Interface) zijn:

De levering van bulkmateriaal registreren en sorteersequentie starten naar juiste opslagbunker De huidige productierun monitoren en de juiste silo’s voorzien van materiaal.

Via verschillende IP-camera’s een beeld geven van de bewegende kraan buiten. Schakelen tussen automatische en handmatige aansturing.

4.6.2 SCADA-systeem

Een voorbeeldschema van hoe het SCADA-systeem kan uitgewerkt worden is gevisualiseerd in Figuur 4-5. Dit schema geeft een overzicht van Movanis BVBA hun implementatie van een software algoritme verwerkt in een functieblok in de PLC. Het bedrijf Movanis BVBA ontwikkelt onder andere AGV-systemen en modulaire kraansystemen. EasySway is een openloop control systeem voor bovenloopkranen, portaalkranen, containerkranen, ... die ervoor zorgt dat de last niet slingert. [9] Daarnaast wordt ook hun EasyFactory systeem weergegeven in de vorm van een SCADA-systeem. Deze is via draadloos ethernet verbonden aan de master PLC die de sturing van de kraan verzorgd. Een gelijkaardig systeem kan geïmplementeerd worden in dit project.

14

5 Technische detailuitwerking

5.1 Kraanimplementatie LiDAR

5.1.1 Inbouw LiDAR scanner

Zoals eerder besproken in sectie 4.3 is LiDAR de meest gunstige optie om het reliëf van de stortgoederen in kaart te brengen. In Figuur 5-1 worden enkele zaken uitvergroot. Het belangrijkste op deze figuur is de positie waar de LiDAR zal bevestigd worden. Deze positie is om enkele redenen gekozen.

- Als de LiDAR op een stationaire toren naast de bunkers zou geplaatst worden dan komen er verschillende problemen voor zoals een te groot bereik dat gescand moet worden en obstructie door de portaalkraan zelf. - De LiDAR in het midden op de brug monteren is om dezelfde redenen niet haalbaar.

- Het bevestigen van de LiDAR op de loopkat is een ideale keuze omdat deze zich het dichtst van de grondstoffen bevindt maar toch een volledig overzicht behoudt.

- Als de grijper zich bovenaan in zijn home positie bevindt dan is deze uit het gezichtsveld van de LiDAR scanner. - De sensor bevindt zich ongeveer 20 meter boven het laagst mogelijke grondstofniveau.

Figuur 5-1 Besturingscabine, hijswerk en inbouw 2D LiDAR scanner Op Figuur 5-2 staan algemene specificaties over de kraan ter informatie.

15

5.2 Algoritme voor de optimale grijplocatie

De grondstoffenbunkers moeten volledig geleegd kunnen worden. Als de grijper telkens het hoogste punt in de bunker aangrijpt dan zal dit logischerwijs bewerkstelligd worden. Dit is echter niet altijd de gewenste methode. Er zijn verschillende andere mogelijkheden om dit proces aan te pakken. Eveneens zal een grijplocatie niet enkel optimaal zijn door de hoogte ervan, maar ook door de hoogte van de omliggende punten. Om telkens een geschikte locatie te bepalen zal er een algoritme nodig zijn. Verder wordt het verloop van het algoritme opgedeeld in al zijn onderdelen. Alle zaken waarmee het algoritme rekening zal houden, wordt besproken.

5.2.1 Werkgebied isoleren van de omgeving

Om het systeem in werking te doen treden, moet er allereerst doorgegeven worden uit welke grondstofbunker er geladen moet worden. Als er eventueel zaken in het algoritme afhankelijk zijn van de materiaaleigenschappen van het bulkgoed dan zullen deze op dit moment ingesteld worden.

Figuur 5-3 Bovenaanzicht kleine bunkergebied

16 Het raster van opslagbunkers wordt schematisch weergegeven in Figuur 5-5. Om de berekeningen binnenin het algoritme eenvoudiger te houden wordt ervoor gekozen om elke bunker een eigen cartesisch assenstelsel te geven met een bunker nulpunt. Deze heeft dan telkens een relatieve vaste positie tegenover het globale nulpunt van het raster. Bij de eindberekening van de grijplocatie wordt dan deze relatieve verschuiving terug in acht genomen.

Figuur 5-5 Relatieve bunkerpositie

Nu de positie en de afmetingen van de geselecteerde bunker gekend zijn wordt er ook nog rekening gehouden met een gedefinieerde veiligheidsafstand tot de wanden van de bunker die gevisualiseerd zijn in Figuur 5-6. Bij het berekenen van een mogelijke grijplocatie zal deze ten allen vermeden worden. Afhankelijk van de weersomstandigheden zal de veiligheidsmarge versoepelen of uitbreiden. Botsingen van de grijper tegen de wanden van de bunker moeten absoluut vermeden worden. Dit zou anders op lange termijn kunnen zorgen voor grote schade en bijkomend een grote meerkost voor Marlux.

17

5.2.2 Reliëf scanning

Na het isoleren van het bunkergebied afhankelijk van gekozen materiaal en een veiligheidsmarge is de volgende stap het scannen van het reliëf van het stortgoed.

De LiDAR scanner die gebruikt zal worden en waarvan de werking tijdens deze masterproef werd onderzocht, is een 2D LiDAR scanner. Dit wil zeggen dat deze afstandsmetingen uitvoert in een 2D vlak. Als dit 2D-scanvlak gecombineerd wordt met een beweging loodrecht op het scanvlak dan kan een 3D beeld gevormd worden uit de verschillende meetpunten. Een verduidelijking is te zien in Figuur 5-7.

Figuur 5-7 3D object met 2D scanner

Dit wil zeggen dat met de juiste beweging van de scanner er een 3D-scan kan gevormd worden van de inhoud van een opslagbunker. Op dit 3D model kan dan later een data-analyse uitgevoerd worden om de grijplocatie te bepalen. Een LiDAR scanner heeft zijn fysieke beperking waar rekening mee gehouden moet worden. In subsectie 6.1.3 wordt de keuze voor één specifieke LiDAR scanner toegelicht aan de hand van de vereisten van deze specifieke toepassing. Hieruit kunnen enkele technische specificaties gehaald worden. Deze werden natuurlijk vooraf bekeken en vooropgesteld bij de keuze van de scanner. Onderstaande zijn de belangrijkste specificaties van de scanner:

- Grote scanrange tot 60m (indien reflectie van 90%, anders 20m bij reflectie van 10%) - Zeer wijde scanhoek mogelijk (360° scanner)

- Zee hoge hoekresolutie van 0,014° (is een tussenafstand van 0,5cm op 20m afstand) - Hoge weersbestendigheid (IP67 met een werktemperatuur tussen -30°C en 50°C) - Maakt gebruik van PRT (Pulse Ranging Technology)

- IR Laser Class 1 (ongevaarlijk voor het oog) De volledige datasheet en manual zijn te vinden in de bijlagenBijlagen sectie 9.1.

De verschillende specificaties zoals meetafstand en reflectiepercentage in acht genomen, zal er een doelgerichte scanmethodiek nodig zijn. Er bestaan namelijk kleine maar ook zeer grote grondstofbunkers. Hierbij zal dus telkens een specifieke methode toegepast moeten worden. Afhankelijk van de reflectie-eigenschappen en eerdere bevindingen van de te scannen grondstof zal er overlapping in de metingen uitgevoerd worden. Zo wordt er redundantie in de meetresultaten voorzien.

18 De portaalkraan zal zich voortbewegen in een rechte lijn over een sectie van een grondstofbunker. Tijdens deze beweging zal de 2D LiDAR scanner loodrecht op de bewegingsrichting en naar beneden gericht, continu scans uitvoeren. De sensor kan in theorie 50 scans per seconde uitvoeren maar deze resolutie is overbodig in verhouding met de schaal van de grijper van de portaalkraan. Een scan wordt gedefinieerd als het uitvoeren van een lijnmeting waarin honderden meetpunten naast elkaar genomen worden, elk met hun eigen gemeten afstand. Als deze rechtlijnige beweging verschillende keren naast elkaar uitgevoerd wordt, dan kunnen de verschillende sectoren samengevoegd worden tot één groot gebied. Met dit principe worden er veel mogelijkheden gecreëerd en efficiëntie problemen opgelost.

Figuur 5-8 Scanmethodiek bovenaanzicht

Als er bijgehouden wordt in welke sector de grondstoffen er al het langste liggen dan kan er in een circulaire manier geledigd en gevuld worden. Dit vermijdt dat telkens op dezelfde plaats gevuld en geledigd wordt. Zo wordt de gehele voorraad regelmatig vernieuwd.

Het onderverdelen van het bunkergebied in verschillende secties biedt ook voordelen op vlak van scanefficiëntie. Indien er gekozen wordt om sector 1 te ledigen dan hoeft ook enkel deze sector gescand te worden. Op deze manier leunt de verhouding tussen de scansequenties en de grijpacties meer richting het effectief ledigen van de bunker.

5.2.3 Uitbreiding Siemens + Profibus systeem

Het implementeren van dit algoritme in de sturing van de kraan zal zonder twijfel botsen tegen de processor capaciteiten van de huidige controller. Alle meetdata moeten uitgelezen worden uit de LiDAR sensor. Ondertussen moet met deze data ook een 3D model opgebouwd worden. Eens de reliëfstructuur gekend is, moeten de optimale grijplocaties berekend worden. Deze wiskundige bewerkingen moeten gebeuren aan zeer hoge snelheid om stilstand van de kraan te vermijden. Om deze taken te vervullen zal een extra of nieuwe controller geïmplementeerd moeten worden. De huidige Siemens Simotion D425 controller is enkel voorzien om simpele procestaken uit te voeren.

19

5.2.4 Dataverwerking

De LiDAR sensor levert de scandata in de vorm van poolcoördinaten. Dit wil zeggen dat het gemeten punt P voorgesteld wordt door een afstand R en een hoek θ zoals gevisualiseerd in Figuur 5-9. Hierbij stelt R de gemeten afstand voor van de sensor tot het punt P. De hoek θ stelt de hoek voor waaronder de afstand R gemeten werd ten opzichte van de eigen x-as. De grijplocatie die aangeboden zal moeten worden aan de portaalkraan wordt verwacht in 3D cartesische coördinaten. Hier wordt het punt P gedefinieerd door de 3 coördinaten x, y en z.

Figuur 5-9 Pool -en cartesische coördinaten

Figuur 5-10 geeft een duidelijker beeld van de 2 verschillende aanwezige assenstelsels en hun positie. Het eerste polaire assenstelsel is dus gelegen in het center L van de LiDAR sensor waaruit de metingen uitgevoerd zullen worden. Het referentiepunt van het cartesische assenstelsel is te vinden in het bunkernulpunt O. Een duidelijk voorbeeld van welke punten er gemeten worden tijdens één scan zoals gedefinieerd in subsectie 5.2.2 is ook te zien op de figuur.

Figuur 5-10 Scanmethodiek vooraanzicht

Bij een scan zal het punt P telkens omgerekend worden naar een cartesische presentatie ten opzichte van het bunker nulpunt O. Dit is enkel in een 2D vlak namelijk de X -en Z-coördinaat. Om de derde richting Y te verkrijgen wordt gekeken naar de positie van de LiDAR sensor in Y richting ten opzichte van het bunker nulpunt op het moment van de scan.

20 Er zullen dus enkele goniometrische omvormingen moeten gebeuren. Vergelijking 1 bevat de wiskundige berekening die gemaakt wordt tussen de assenstelsels. De linkerzijde van de vergelijking bevat de 3D cartesische coördinaten ten opzichte van het bunkernulpunt en de rechterzijde de omvormingen vanuit het polaire assenstelsel.

[1]

Figuur 5-11 verduidelijkt de goniometrische bewerkingen die uitgevoerd werden. In het bovenaanzicht zijn vijf meetpunten te zien die genomen werden tijdens één scan met telkens dezelfde tussenhoek. De stippellijnen richting het vooraanzicht tonen waar deze punten zich bevinden op het reliëf. Er is duidelijk te zien dat een gelijke tussenhoek in het polaire assenstelsel niet altijd resulteert in een gelijke tussenafstand tussen de cartesische coördinaten. Dit is een belangrijk aspect die in de latere verwerking van de gegevens invloed zal hebben.

Figuur 5-11 Boven -en vooraanzicht reliëfmeting

Als de lijnscan nu meermaals herhaald wordt, volgens de techniek besproken in subsectie 5.2.2 dan wordt een hele dataset van 3D cartesische coördinaten verkregen. Vervolgens kan een 3D point cloud gevormd worden van de meetdata. Een point cloud is een set van discrete punten in een 3D omgeving waarin elk punt voorgesteld wordt door zijn cartesische coördinaten. Visueel voorgesteld zal dit een resultaat geven zoals te zien in Figuur 5-12.

21 Figuur 5-12 3D point cloud [10]

Deze verzameling van punten kunnen nu geanalyseerd worden om een grijplocatie te bepalen. De belangrijkste criteria om een geschikte locatie te selecteren zijn de helling van het oppervlak en de hoogte ervan. Als de hellingsgraad te groot is dan zal de grijper namelijk wegschuiven en/of kantelen bij het neerkomen. Dit zorgt ervoor dat de grijper niet op de gewenste manier in het materiaal zal belanden. Zo wordt er een onvoorspelbare situatie gecreëerd waarbij er blind te werk wordt gegaan. Nog een ander scenario bij het grijpen op een steile helling is wanneer de grijper zich vastzet aan een zijde maar de andere blijft dalen. Dit zorgt voor een kanteling van de grijper wat kan leiden tot het verstrikken van de stalen kabels. Zo een scenario moet ten allen tijde voorkomen worden. De implementatie van een gyroscoop op de grijper zal de maximale hellingsgraad van de grijper bewaken.

Als deze zaken vermeden worden dan kan een geschikte grijplocatie gekozen worden. De meest logische locaties om te selecteren zijn natuurlijk de hoogstgelegen punten. Deze zullen namelijk resulteren in een eenvoudige grijpactie waardoor de grijper horizontaal neergezet kan worden op een top. Verder wordt op deze manier de zone evenredig geledigd.

Een belangrijke opmerking is dat het scannen van de bunker niet na elke greep opnieuw hoeft uitgevoerd te worden. Enkel de plaats waar gegrepen werd is in theorie veranderd ten opzichte van het digitale model. Delen naast de eerste grijppositie kunnen natuurlijk ingevallen of verschoven zijn. Maar de verschillende grepen die in een routine uitgevoerd worden, kunnen ver genoeg verspreid liggen van elkaar. Dit zal het aantal scansequenties verminderen, wat de totale efficiëntie van het systeem verhoogt.

22

6 Feasibility study

6.1 Inversteringsanalyse

6.1.1 Return on investment

De voordelen van een investering in nieuwe technologie dienen voor een bedrijf sufficiënt te zijn om de kost ervan te verantwoorden. Anders zal deze veelal niet uitgevoerd worden. Een van de belangrijke factoren voor een investering is de terugverdientijd ervan. Dit omdat investeringen gelijk staan aan risico’s omwille van de gemaakte kosten.

Om de investering te kunnen verantwoorden dienen de kosten ervan vergeleken te worden met de huidige kosten. De huidige bezetting van de portaalkraan is te zien in Tabel 6-1. Er zijn per dag 2 shiften voorzien waar telkens een kraanbestuurder enkele uren de kraan opereert.

Tabel 6-1 Uur bezetting kraanoperators

Uur bezetting per dag

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 Kraanoperator 1 Kraanoperator 2

De jaarlijkse gemiddelde kost van deze twee arbeiders bedraagt samen ongeveer €120.000 volgens de huidige boekhouding. Met dit getal indachtig kan de terugverdientijd van de investering verder onderzocht worden.

6.1.2 Productieonderbreking

Een tweede aspect die in rekening dient gebracht te worden is de kosten die gepaard gaan met het stilleggen van de portaalkraan terwijl de aanpassingen uitgevoerd worden. Bij stilstand kan de fabriekshal niet voorzien worden van nieuwe productiegrondstoffen. Er is wel enige buffer als de productiesilo’s op voorhand volledig gevuld worden. Desondanks is dit een tijdelijke oplossing.

Het effect van het niet operationeel zijn van de portaalkraan zal van enkele punten afhankelijk zijn: Kan de stilstand opgevangen worden met de voorraad in de opslagbunkers?

Gemiddeld gezien kunnen de silo’s de productie een 5-tal uur bevoorraden. Dit is echter sterk afhankelijk van welk producttype er op dat moment geproduceerd word. Bij sommige producten kan een silo van een hoofdingrediënt al na amper 2 uren volledig geledigd worden.

Bestaat de mogelijkheid om nog één van de twee shiften te laten doorgaan terwijl de implementatie gebeurt op een ander tijdsframe in de dag?

Als de veiligheidsvoorschriften dit toestaan en de installatie deels in operatie kan blijven dan kunnen vrije uren in het dagschema ingevuld worden met de integratie van het nieuwe systeem. In de latere fase van de implementatie zal dit echter niet steeds mogelijk zijn door werken en onderbrekingen in de elektrische installatie.

Hoeveel kosten gaan gepaard met productiestilstand?

De kost per uur stilstand bedraagt gemiddeld €1000. Hierbij komen nog extra kwaliteits-uitvalkosten van ongeveer €500 telkens een silo leeg valt.

23

6.1.3 Hardwarekost en implementatiekost

Het laatste en niet onbelangrijke aspect van deze investering is de aankoopkost en implementatiekost van dit project. Deze kosten kunnen ingeschat worden op basis van gesprekken met verkopers en door het aanvragen van offertes. Uit dit deel van het onderzoek kunnen ook de verdere kosten in verband met stilstand in kaart gebracht worden.

Hard warekost:

Om een idee te krijgen van de kost van de sensoren voor dit project werd contact opgenomen Pepperl+Fuchs. Een verkoper van Pepperl+Fuchs werd vervolgens uitgenodigd voor een gesprek. Rekening houdende met de verschillende eisen voor de sensoren werd een lijst met benodigdheden opgesteld. Een offerte voor deze lijst werd aangevraagd en leverde de onderstaande prijslijst op.

Tabel 6-2 Offerte Pepperl+Fuchs

De offerte werd verkregen op 4/03/2020, deze prijzen kunnen wijzigen maar zullen gedurende een lange tijd dezelfde grootteorde kennen. De prijzen voor de extra benodigdheden zullen variëren afhankelijk van de werkelijke lengtes in de implementatie. Ook kunnen er nog extra toebehoren toegevoegd worden zoals een afscherming tegen weersomstandigheden voor de LiDAR sensor of andere.

Implemen tatiekost:

Voor de implementatie van het project zal een integrator aangesteld moeten worden. Dit om de fysieke en systeemtechnische aspecten van het project uit te voeren. De integrator die bij Marlux de vorige retro-fit van de portaalkraan uitgevoerd heeft is Actemium. Daarom zou Actemium als eerste optie gecontacteerd worden voor het uitvoeren van dit project. Uit contacten die gemaakt werden met sensor fabrikant Sick volgden ook enkele coördinaten van partners die een geavanceerdere kennis hebben in computervisie.

6.1.4 Conclusie

De loonkosten van ongeveer €120.000 per jaar geven aardig wat ruimte om te investeren. De bezetting van de kraan is momenteel maximaal 17u per dag. Als de kraan autonoom zou opereren dan zal een hogere bezettingsgraad verwacht

24 worden op de portaalkraan door de veilige en gecontroleerde werksnelheid. De snelheid van het automatische proces tegenover de snelheid en gedrevenheid van de kraanoperators zal de mate van verhoging in operatietijden bepalen. De hogere kost om de installatie te voorzien van stroom en de extra onderhoudskosten zullen niet opwegen tegen de loonkosten van de kraanbestuurders op lange termijn.

Na afloop van deze masterproef zullen verdere gesprekken gevoerd worden met verkopers en implementeerders over de exacte kosten van aankoop en de implementatie. Daarna kan de finale vergelijking gemaakt worden met de huidige loonkosten.

De implementatiekost zal in dit project een zeer belangrijke rol spelen. De installatiekosten samen met de loonkosten om de software te programmeren en kalibreren zullen een grote impact hebben op de totale kostprijs van dit automatiseringsproject. De LiDAR sensor met toebehoren is daarnaast relatief gezien een kleine kost.

6.2 LiDAR technologie bij reliëfanalyse

In subsectie 4.2.1 werden de basisprincipes van LiDAR reeds uitgelegd maar waarom is deze technologie nu toepasbaar in dit project? De werking en implementatie van deze sensor werd bestudeerd en dit wordt hier verder beschreven. Ook worden enkele zaken besproken die hierbij komen kijken zoals de software en dataverwerking.

6.2.1 Toepasbare eigenschappen van LiDAR in dit project

De keuze om LiDAR te selecteren als de geschikte technologie voor dit project is gebaseerd op de volgende zaken: het groot meetbereik dat nodig is om de grondstoffen te detecteren en de wisselende weersomstandigheden.

LiDAR technologie wordt al zeer lang gebruikt om het reliëf van oppervlaktes te scannen en in kaart te brengen. Tijdens de Apollo 15 missie in 1971 werd een laser hoogtemeter gebruikt om de oppervlakte van de maan in kaart te brengen. Dit apparaat verstuurde laser pulsen richting de oppervlakte en gebruikt de vluchttijd van de puls om snel en accuraat de afstand te meten. Sindsdien is de nauwkeurigheid en praktische kant van LiDAR voor het grote publiek zeer duidelijk geworden [8]. De afstand van 20m in dit project zal dus geen probleem vormen indien LiDAR technologie toegepast wordt.

Figuur 6-1 Principle of time-of-flight measurement

Een groot voordeel is dat de LiDAR sensor werkt in verschillende weersomstandigheden. Dit komt in eerste instantie omdat licht niet beïnvloed wordt door de wind. Andere problemen zoals regendruppels en mist worden opgelost door de multi-echotechnologie in LiDAR toestellen (PRT of Pulse Ranging Technology bij Pepperl+Fuchs [11]). Omdat er bij deze LiDAR sensoren meerdere laser pulsen uitgestuurd worden heeft een verlies in ontvangen lichtsterkte een minder

25 grote invloed op het totale meetresultaat. De geselecteerde LiDAR scanner uit subsectie 6.1.3 stuurt laserpulsen uit aan een snelheid van 250 kHz. Er worden genoeg pulsen uitgezonden bij PRT om steeds een stabiele meting te kunnen uitvoeren.

Dit model heeft een IP67 certificering en een werktemperatuur tussen -30°C en 50°C. In de datasheet van de LiDAR scanner staat dat het omgevingslicht een lichtsterkte van meer dan 50.000 lux mag bedragen. Dit is ruim voldoende om geen negatieve effecten te ondervinden van het licht dat de ondergrond reflecteert. Dit toestel is uitermate geschikt om in buitenomstandigheden te gebruiken. Een externe overkapping om de sensor extra te beschermen tegen lichtinval en neerslag kan de kwaliteit van de meetresultaten nog verhogen.

6.2.2 Bijhorende software en dataverwerking

Sick en Pepperl+Fuchs hebben elk hun eigen software om de LiDAR sensoren te configureren. Respectievelijk de SOPAS Engineering Tool en de Pactware software. Met beide programma’s werd geëxperimenteerd binnen deze studie. Als eerste experiment werd de Sick LMS 100 uitgetest die ter beschikking gesteld werd. Figuur 6-2 geeft de live monitor in de software weer. Deze geeft een grafische weergave van de meetdata in LiDAR sensor. De testopstelling bestond uit een cirkelvormige wand.

Figuur 6-2 SOPAS Engineering Tool Monitor

Als de terminal geopend wordt in de software zoals te zien in Figuur 6-3 dan kan het data verkeer gelogd worden. Hier werd als test de data in HEX weergave geëxporteerd naar Excel.

Figuur 6-3 SOPAS Terminal meetresultaten

Vervolgens werd de data van de HEX-notatie omgezet naar een decimale notatie. Weergegeven in onderstaande grafiek zijn duidelijk de gelijkenissen te zien met het scenario in Figuur 6-2. De data representeert meetwaardes tot aan de vooropgestelde 20m uit de datasheet van het testtoestel. De meetdata kan uit de LiDAR scanner gehaald worden en representatief de werkelijkheid weergeven, deze test is dus geslaagd.

26 Figuur 6-4 Sick Excel weergave meetresultaten

Om de LiDAR van Pepperl+Fuchs te configureren is Pactware nodig. Deze kan vergeleken worden met de software die Sick ontwikkelde. Beiden hebben de mogelijkheid om een live view van de sensor data te tonen. Een voorbeeld van de live view in Pactware is weergegeven in Figuur 6-5.

Figuur 6-5 Pactware Live View

Er zijn verschillende vensters beschikbaar om instellingen uit te voeren zoals ethernet setup, scanresolutie -en frequentie, display en HMI, LCM (Lens Contamination Monitoring) en service.

27 Figuur 6-6 Pactware Measurement Setup

In de Pactware software is geen terminal aanwezig zoals bij de SOPAS Tool van Sick. Het verkrijgen van de meetdata uit de LiDAR sensor van Pepperl+Fuchs gebeurt op een eenvoudige manier via HTTP en TCP/IP-connecties. De volledige werking hiervan wordt verder besproken in hoofdstuk 7 waar de uitbouw van een testopstelling met deze sensor besproken wordt. Het gebruik van een Pepperl+Fuchs toestel in dit onderzoek vloeit voort uit de samenwerking met een verkoper van Pepperl+Fuchs. Deze contacten waren zeer behulpzaam in de loop van het onderzoek. De LiDAR technologie bij verschillende andere leveranciers zoals Sick zal op een gelijkaardige manier functioneren. De resultaten behaald met het toestel van Pepperl+Fuchs geven al een beeld over de toepasbaarheid van deze technologie. De meetresultaten van deze testen zullen ook verder besproken worden in hoofdstuk 7.

6.2.3 Conclusie

LiDAR technologie zal dit project de grootste slaagkans geven. De snelheid en de nauwkeurigheid van de technologie zijn zeker voldoende hoog om de gewenste acties te realiseren. De robuustheid door de multi-echotechnologie biedt hier ook de oplossing tegen de onvermijdelijke wisselende weersomstandigheden.

Voorlopig zijn deze conclusies rondom de fysische capaciteiten van deze LiDAR sensor enkel theoretisch. Het uitvoeren van on site experimenten zal de effectieve prestaties van het toestel in kaart moeten brengen. De reflectiviteit van de verschillende grondstoffen en de grote afstand zullen hier de bepalende factor zijn. De connecties met Pepperl+Fuchs leidden al tot een verbaal akkoord om een toestel in bruikleen te nemen hiervoor. Deze testen zouden uitgevoerd worden als onderdeel van deze masterproef maar werden stopgezet door de maatregelen tegen Corona zoals helemaal aan het begin van deze thesis besproken werd.

De eerste experimentele testen met de sensoren van zowel Sick als Pepperl+Fuchs waren positief in de zin dat meetdata kan onttrokken worden van beide LiDAR sensoren. Hierna zal het algoritme de data verwerken en een grijplocatie kunnen aanbieden aan de stuurlogica van de portaalkraan.

28

7 Proof of concept

7.1 Inleiding

Om de technische analyse te onderbouwen werd een kleinschalige ‘Proof Of Concept’ uitgebouwd met een demotoestel die voorhanden was van Pepperl+Fuchs. Het doel van deze testen was het op de proef stellen van de vooropgestelde eisen die de gekozen LiDAR technologie moest behalen. Hieronder verstaan we de accuraatheid en weersbestendigheid van de technologie op de gegeven afstand. De meetdata wordt verkregen uit de LiDAR sensor met behulp van een zelfgeschreven applicatie.

7.2 Opstelling

In Figuur 7-1 wordt een schematische voorstelling gegeven van de meetopstelling. Er werd een opstelling gemaakt zodanig dat de LiDAR scanner op 4m hoogte gemonteerd kon worden boven een vlakke ondergrond. De 2D LiDAR scanner heeft een externe voeding nodig met een spanning van 24V DC. Vervolgens wordt met een ethernetkabel de verbinding gemaakt met een PC. Op deze PC draait de eigen ontwikkelde applicatie om met de sensor te communiceren. De software opent een dataverbinding met de LiDAR scanner over TCP/IP. Met deze verbinding kan de meetdata van de sensor uitgelezen worden. Alle nieuwe data worden lokaal systematisch en gestructureerd opgeslagen en verwerkt.

Figuur 7-1 Testopstelling Proof Of Concept

7.3 VB.NET programma

Het hoofddoel van deze proof of concept is aantonen dat de meetdata uit de sensor kan onttrokken worden en later zal kunnen verwerkt worden tot een geschikte grijplocatie. Het grafisch kunnen weergeven van de 2D sensordata zal de eerste grote stap zijn. Als dit verwezenlijkt is dan kan met zekerheid gezegd worden dat de meetdata representatief en hanteerbaar is.

Als dit doel bereikt is dan zijn nog enkele uitbreidingen nodig zoals het opstellen van een grote point cloud vanuit de 2D datasets. Daarna zal een ander algoritme de ideale grijplocatie kunnen berekenen. Het uitwerken van dit deel is zeer complex en zal waarschijnlijk nog verder moeten uitgewerkt of onderzocht worden door de integratoren die dit project zullen uitvoeren.

29

7.3.1 Structuur

Voor de opbouw van de applicatie werd gewerkt volgens een multilagen structuur. Deze zorgt voor een logische opdeling van software waar elk deel zijn eigen functionaliteit heeft. Het standaardmodel is opgedeeld in een 3 lagen architectuur. Deze bestaat uit een Grafische User Interface (GUI), een Business Logic Layer (BLL) en een Data Access Layer (DAL). In deze applicatie werden echter de GUI en BLL laag samengenomen. Zo is de grafische interface rechtstreeks aanspreekbaar vanuit de BLL. Dit verkort de ontwikkeling van de applicatie voor een Proof of Concept. Figuur 7-2 visualiseert de lagenstructuur van de applicatie.

Figuur 7-2 Lagenstructuur applicatie

7.3.2 Main interface

De interface van de applicatie zorgt voor interactie met het programma en kan bepaalde info visualiseren. Tijdens het uitvoeren van testen is het handig om feedback te verkrijgen over de status en bepaalde outputs van de code. Figuur 7-3 toont de grafische interface van de ontwikkelde testapplicatie.

De knop ‘Connect’ zorgt ervoor dat de TCP-dataverbinding met de LiDAR sensor opgezet wordt. Indien de connectie succesvol was dan zal dit gevisualiseerd worden met een groen vierkant naast de knop. De knoppen ‘StartScanOutput’ en ‘StopScanOutput’ zorgen ervoor dat de scandata al dan niet verstuurd wordt over de opgezette dataconnectie. Om een visuele respons te hebben als de data effectief live binnenkomt werd er een venster aangemaakt. Dit venster bevat de opeenvolgende meetpunten uit één scan. Ze worden voorgesteld met hun decimale afstandswaarde R in het polaire assenstelsel zoals eerder besproken in subsectie 5.2.4.